白金会员

白金会员

已认证

已认证

随着工业的发展,粉体技术特别是颗粒球化整形技术及装备越来越受到产业的重视,球形粉体因具有高比表面积、高振实密度、良好的流动性等一般粉体不具备的优点而广泛应用于锂离子电池、食品、医药、化工、建材、矿业、微电子、3D打印等行业,逐渐成为不可替代的新材料,高品质的球形颗粒的制备一直是行业的重点与难点。

球形化设备是天然石墨球形化过程中的关键,天然石墨球形化主要发生在球形化设备内部。研究人员发现不同球形化设备的选用也会极大影响天然石墨球形化效率以及球形石墨成品质量。

目前有气流冲击法和研磨法两种利用机械力法进行天然石墨球形化的方式。其中气流冲击法的典型代表是高速气流冲击式造粒机以及气流涡旋微粉机,研磨法的典型代表是搅拌磨机,现就目前市场上这几种球形化设备的应用现状展开具体分析。

高速气流冲击式造粒机是通过高速气流的机械冲击力,使微粒子之间发生塑性变形,粘结附着的气流冲击法,其特点是气流形成闭路循环,使料流形成循环粉碎,不连续作业,可获得8-30微米不同粒径分布,振实密度1g/cm³以上球形石墨颗粒,但单次生产量较低,目前主要用于实验室级别多批次生产中,无法运用于大规模连续生产。

气流涡旋微粉机,其球化原理与高速气流冲击式造粒机大致相同,都是依靠锤头产生高速气流,带动天然石墨颗粒,在设备内部不断剪切、摩擦、碰撞,从而在较短时间内实现天然石墨颗粒弯曲成球。气流涡旋微粉机设置了内置分级机,可以在球形化的同时进行颗粒的分级,提高了设备效率。其特点是气流形成开路,料流单次粉碎再循环且连续作业,可获得3-35微米颗粒,粒度分布较窄的球形石墨产品,振实密度也可以达到1 g/cm³,可以满足负极材料的使用。但也存在生产线长,通常需要十几道甚至几十道球化级联处理,球形石墨产率偏低,只能达到40-50%左右,单线产能较低等问题。

我们的设备:柯立微气流循环冲击微粉机

气流循环冲击微粉机,其工作原理与上述设备也大致相同。其利用高速气流裹挟的料流与回料循环机械加速的料流形成粉碎作业,料流与料流之间形成的冲击粉碎,使料球形化率成倍增加,微粉颗粒在风力的裹挟下排出腔体。其特点是,气流在腔体内形成开路系统,料流在腔体内形成多次循环粉碎,且连续作业,可以更好地缩短生产线,提高成球率。

目前由原苏州非金属矿山设计院副总工程师、教授级高工、中国非金属矿选矿及深加工专家沈君麟教授带领的团队,在柯立微(苏州)科技有限公司完成了部分测试工作,公司掌握了球形粉体材料制备技术并经国家权威机构检测。

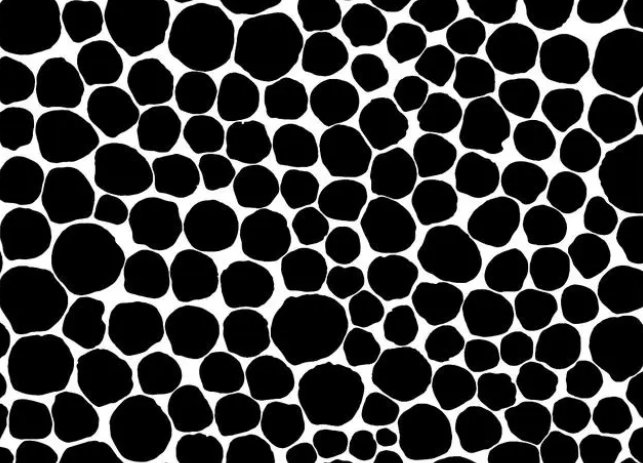

结论是:显微镜下观察结果显示,物料颗粒大小分别较为均匀,单体颗粒形貌完整,以近似球体椭球体和立方柱体居多,颗粒边缘轮廓线较为平缓,周边少见毛刺和尖角。

目前对不同的各种料的球形化测试仍在进行中······