金牌会员

金牌会员

已认证

已认证

间接金属3D打印技术是一种有别于直接激光熔融金属的增材工艺路线。其核心特征就是将金属成型与致密化分离:在成型阶段使用含有高比例金属粉末的喂料,通过3D打印技术制造出具有目标几何形状的生坯。然后再对生坯进行关键的热处理(脱脂+烧结),去除粘结剂并使金属颗粒熔融致密化,最终获得接近全密度的金属零件。具有工艺成本低、材料应用广的特点。升华三维粉末挤出打印(PEP)技术也属于这一类,本文将以其独特的材料兼容性、设备成本效益和工艺可兼容性优势,分析PEP技术现状、核心优势、面临的挑战,并展望其在未来制造业中的广阔前景。

粉末挤出打印(PEP)技术的现状特点

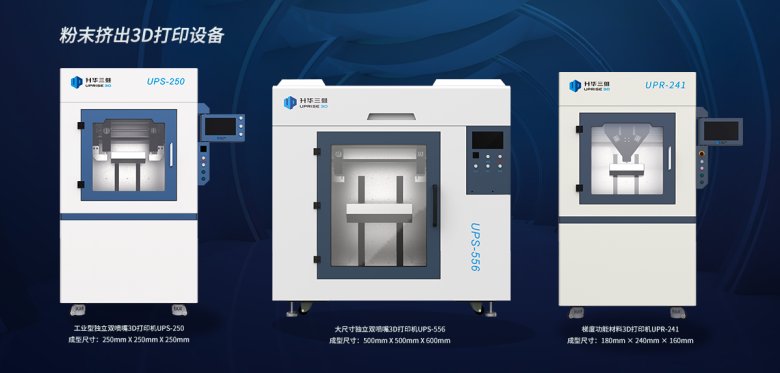

技术成熟度与商业化:升华三维作为间接金属打印的先驱和主要推动者,已成功实现了PEP技术的产业化,推出多款工业级打印设备(如独立双喷嘴打印设备UPS-250、UPS-556,梯度功能材料打印设备UPR-241等)。

▲升华三维粉末挤出3D打印设备

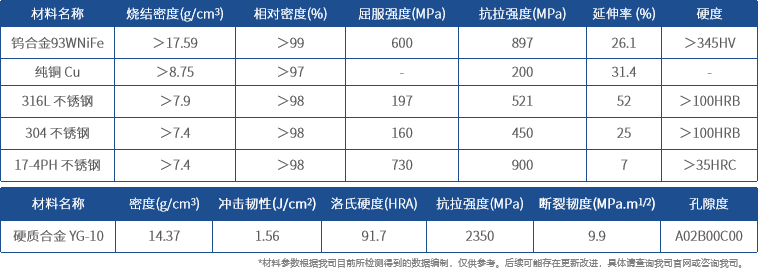

广泛的材料适用性:PEP技术对金属粉末要求相对宽松,兼容性极强,已成功应用于不锈钢(316L,17-4PH,304)、钨及钨合金、铜及铜合金、硬质合金等多种材料体系,尤其适用于制备难熔金属,升华三维已推出了难熔金属打印服务。

▲升华三维已商用的打印材料

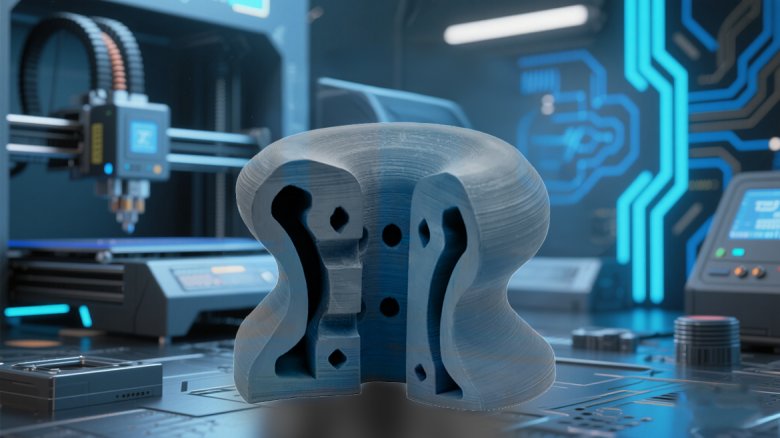

高设计自由度与成本效益:拥有与FDM/FFF技术类似的设备优势,无需昂贵激光器或密闭粉仓,设备成本和运营成本显著低于直接金属技术(如SLM,EBM)。支持复杂几何形状(如内腔、随形冷却流道)制造,无需支撑结构。

▲难熔金属中空内腔功能件(免支撑) ©升华三维

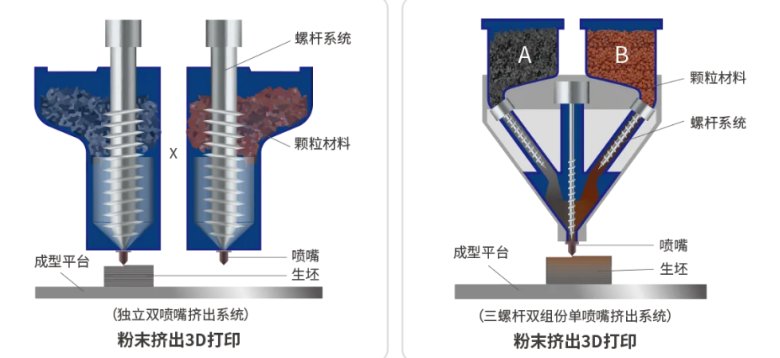

双材料打印能力:升华三维独特的双独立喷嘴系统,可同时打印两种不同金属材料或金属与陶瓷材料,为梯度功能材料、嵌入式结构等创新应用开辟道路。

▲升华三维PEP技术的核心挤出系统

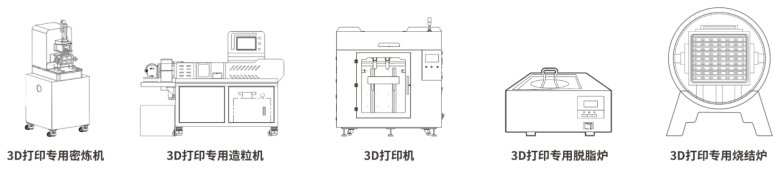

后处理链重要性凸显:脱脂(溶剂脱脂+热脱脂)和烧结是关键步骤,直接影响最终零件的尺寸精度、致密度和力学性能。升华三维已构建了“打印-脱脂-烧结”的完整工艺链设备和技术体系。

▲升华三维已构建完整工艺链

PEP的核心优势与发展驱动力

材料选择自由度大:不依赖球形粉末,可使用成本更低的水/气雾化粉末,材料开发和应用拓展潜力巨大。

设备及使用成本低:显著降低金属3D打印的入门门槛,使中小企业也能受益。

大尺寸零件制造能力:相较于粉末床熔融技术,更容易实现大尺寸、大重量金属零件的制造。

生产安全、绿色环保:成型过程在开放或半开放环境下进行,无需处理惰性气体或细粉尘,操作环境更友好,打印的生坯可循环使用。

“间接”特性带来的优势:脱脂烧结过程可与其他粉末冶金(如MIM)共享工艺,利于融入现有生产体系;烧结后的零件可进行与传统金属相同的机加工、热处理等二次加工。

PEP面临的挑战与待解决问题

后处理周期长、控制复杂:脱脂烧结过程耗时(可能长达数天),且涉及精确的温控曲线和气氛控制(如真空、氢气),工艺窗口需严格把控,以防止变形、开裂或致密度不足。

尺寸收缩与精度控制:生坯在烧结过程中会发生显著且各向异性的收缩(通常10%-20%),精确预测和控制最终尺寸及几何精度是核心挑战,需高度依赖工艺经验和仿真优化。

力学性能优化:虽然能达到接近锻造的性能,但与SLM等直接技术相比,在极致性能(如超高强度、疲劳极限)方面仍有提升空间,需持续优化粉末、喂料配方和烧结工艺。

标准化与规模化生产:相比成熟的传统制造和部分直接增材技术,PEP的工艺标准化、质量检测规范、规模化生产效率和稳定性仍需加强。

PEP技术的发展前景

PEP技术正处于从“可用”到“好用、易用、广用”的关键发展阶段,有望深刻改变多行业的金属零部件制造方式。展望未来,升华三维PEP技术在多个应用领域发展趋势强劲。在模具制造领域,促进了随形流道优化技术会的进一步升级,促使注塑与压铸成型效率迈向新高度;航空航天方面,轻量化结构件和发动机非核心耐高温部件应用也愈发精进;核工业领域,发挥特种金属制备优势,使得服务于极端环境应用更能得心应手;在能源与国防方面,如制造耐腐蚀管道、热交换器部件、钨铜合金电极等都具有广阔的发展前景。

在新兴产业领域,PEP技术也将迎来诸多机遇。在新能源行业,其可凭借材料创新,如铜合金等前沿材料的突破,助力开发高性能电池组件、高效散热部件等。电子信息产业中,能够利用PEP技术一体化复杂结构设计的电子元件,满足行业对小型化、集成化的需求。并且,随着技术的成熟与成本的进一步降低,PEP技术有望在更多领域实现从无到有的应用突破,真正推动金属3D打印技术成为各行业创新发展的有力支撑 。升华三维作为间接3D打印技术路线的领军企业,其持续创新和生态构建将是推动PEP技术走向更广阔工业应用的核心力量。