增材制造(AM ,也称3D打印),由于其可以实现复杂结构的一体成型,可以减少材料的浪费,被视为制造业的重要“法宝”。被认为是未来与等材制造、减材制造并驾齐驱的三大主流制造工艺之一。

不过,从3D打印提出至今,制造成本和效率等瓶颈问题,仍然没有突破性的解决方案。尤其是面向工业应用的增材制造,其客户群的开拓更是停留在对成本更不敏感的航空航天、军工、医疗等高端装备的领域。如何能进入更广泛的民用领域,是现在亟待解决的难题?

3D打印按照打印材料分类,主要包括金属3D打印和非金属3D打印。其中,前者的主流技术路线是激光选区熔化(SLM)和电子束选区熔化(EBSM),后者则以FDM和光固化成形(SLA/DLP/LCD)为主。在金属3D打印技术路线中,不管选择何种打印方式,其根本技术路径都是一次性实现产品的成形和性能,都属于直接3D打印范畴。缺陷在于激光器等设备价格高昂,可满足工业化生产的打印材料有限。

开辟与传统制造强耦合的技术

而升华三维却是另辟蹊径,作为“金属/陶瓷间接3D打印引领者”发展的是3D打印结合传统粉末冶金工艺的间接3D打印技术,以缩短产品制造周期、降低生产成本、提高产品性能和生产效率。粉体网近期采访到深圳升华三维科技有限公司联合创始人刘业。一起聊聊这一技术的创新之路。

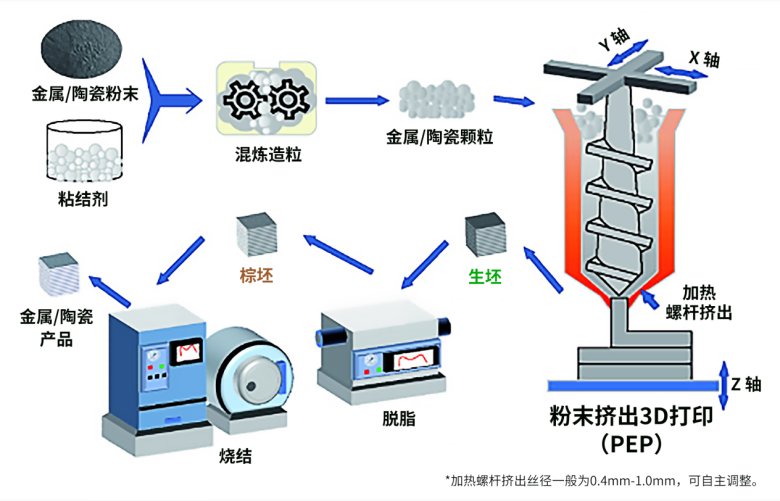

升华三维推出的间接3D打印技术实则是将上述两种不同的技术路径优势互补。“升华三维将其命名为——粉末挤出3D打印技术(Powder Extrusion printing,PEP),国内间接3D打印思路也是由我们提出来的。现在也已成为市场认可的一种技术路线了。”刘业指出:“间接的概念可以说是针对金属打印来说的,像陶瓷打印都是需要经过烧结的,PEP将3D打印中的制备过程分为打印和后处理(包括脱脂、烧结、表面后处理等)。从这个层面讲,3D打印更像是粉末冶金环节中的一个制备环节,主要负责将金属/陶瓷粉末跟粘合剂融合的复合材料料逐层打印成形的生坯。真正考验产品性能的关键在于后续的烧结工艺也就是粉末冶金环节。间接3D打印技术路线,是一个跨学科的创新,各工艺流程之间是一个强耦合的关系。”

“3D打印+粉末冶金”的粉末挤出3D打印技术

PEP技术是一种“3D打印+粉末冶金”相结合的金属/陶瓷颗粒材料3D打印工艺。采用颗粒材料熔融挤出方式,创新性地通过3D打印来实现对材料的控制和成形,实现无模化的模型制备,满足金属/陶瓷零件的个性化定制。在得到具有一定密度和强度的生坯后,再利用成熟的金属/陶瓷粉末注射成形技术(PIM)的相关工艺对产品进行脱脂和烧结,获得性能一致且优良的产品。PEP技术可适配PIM工艺所用的金属/陶瓷粉末材料,适用于粉末冶金行业的3D打印技术开发、材料开发和金属/陶瓷产品开发制造。

PEP技术原理图

PEP技术的优势主要体现在其结合了已发展超过30年,并大规模应用于电子3C、汽车、医疗、航空航天等领域的粉末冶金技术,工艺成熟且稳定;具有低温成型,高温成性的特性,合理规避了快速热循环导致的冶金缺陷;且材料体系广泛、产品性能一致性好;与直接3D打印技术相比,打印设备、材料及打印成本更低,成形精度高,更有利于3D打印应用的推广及普及;打印产品性能达到粉末注射成形及锻件水平;绿色环保,打印材料可循环利用,有效利用率高;低成本的金属/陶瓷复杂产品定制化、批量化生产。适用于传统制造业转型升级和先进制造业规模化生产制造。

“PEP技术呈现‘两头宽’的形态,3D打印部分只是中间成型的环节,一头是材料体系,具有广泛的适配性,另一头则是烧结,也可以适配宽泛的烧结设备和工艺。”刘业介绍到:“PEP技术既可以充分体现3D打印技术的复杂结构、一体化、轻量化等技术特点,又能发挥粉末冶金可加工材料广泛,加工成本低等技术优势。实现传统工艺无法达到的复杂结构零部件制造,可大幅减少制造工序并缩短加工周期,能够同时满足材料开发、产品原型研发与批量化生产的需求。有利于3D打印技术在传统制造业的普及和应用拓展。而更广泛的材料适配,也是PEP技术助力粉末冶金行业智能化的关键,有望成为促进粉末冶金产业创新、转型升级的新工具,具有很高的应用价值。”

更高适配性的3D打印装备

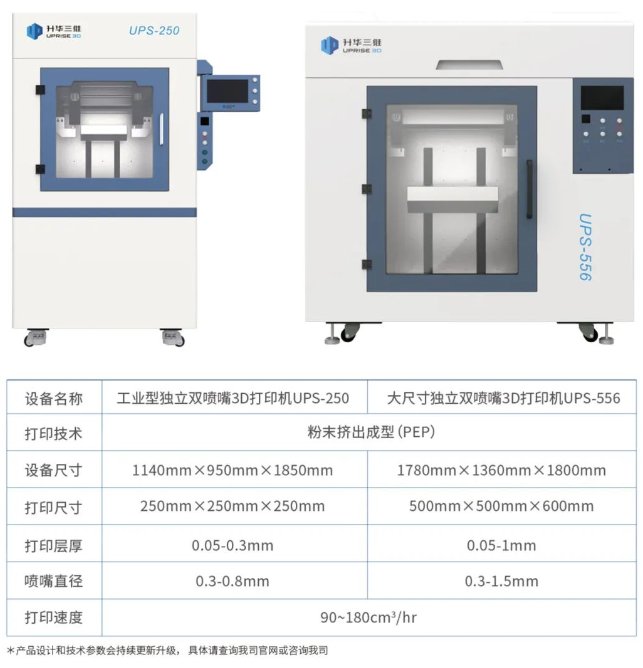

基于PEP技术,升华三维提供工业型独立双喷嘴3D打印机UPS-250及大尺寸独立双喷嘴3D打印机UPS-556两款核心打印设备。均采用独立双喷嘴设计,可以同时打印或者各自轮流打印陶瓷、金属、陶瓷/金属复合材料,实现不同种类材料的复合产品开发及复杂结构制备。具有操作简单、工业型、高精度、高质量、高性价比等优点。适用于科研教育、工业制造、航天航空、国防、生物医疗、汽车、模具制造、新能源等领域。

刘业表示:“金属3D打印的昂贵体现在设备、材料和打印时间等三个方面。在设备方面,目前主流技术一般采用强大的高能激光束金属粉末使其逐层烧结成固体零件,设备投入成本极高,且需同步上整套前后处理设备。此外,由于金属打印方式是从粉体打印到冶金固化一次成型,打印的成本也十分高昂。而基于PEP工艺的设备绕开主流如SLM等路线采用高能激光一体成型的路线,利用螺杆挤出更柔性的方式,缩减了对激光器件的投入和维护成本。可以更好的适配粉末冶金工艺,并且打印设备、材料及打印成本更低,更有利于3D打印应用普及。”

在2024年 TCT亚洲展上,我们还发布了最新研发的金属/陶瓷功能梯度材料3D打印机UPR-241。该设备可以为金属/陶瓷梯度材料设计提供最佳的组份控制和连续梯度分布,其独特的三螺杆双组份单喷嘴挤出系统,可实现高效的材料混合及实时精准调控,大幅优化了梯度材料制备工艺和材料成本。为金属/陶瓷梯度材料开发带来了全新的解决方案。

UPR-241成型尺寸为180mm×240mm×160mm(W×D×H),可通过配套的UPrsie 3D切片软件自动调控供料比例(10%-90%),实现材料成份的动态或等比例梯度层的连续梯度变化。支持金属/陶瓷、陶瓷/陶瓷、金属/金属不同种类功能梯度材料。适用于复杂结构的功能梯度材料开发设计与制备。

▲金属/陶瓷功能梯度材料3D打印机UPR-241及打印样品

材料是3D打印创新的关键

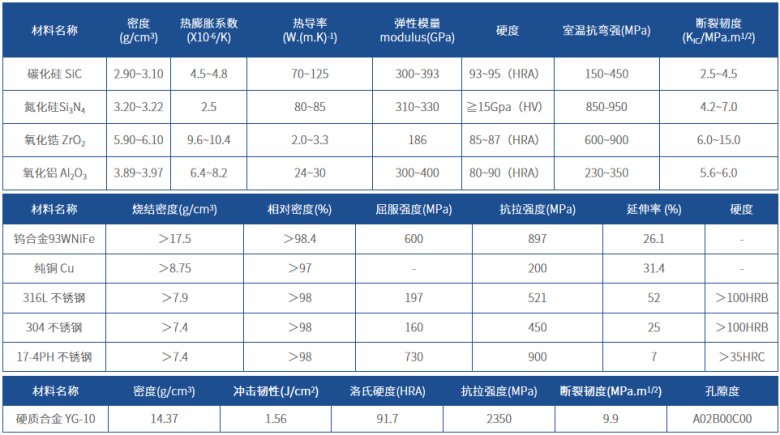

基于PEP工艺,升华三维相继开发出了适配该工艺的材料,如不锈钢、纯铜、钨及钨合金、硬质合金、高温合金等金属材料;氧化锆、氧化铝、碳化硅、氮化硅等陶瓷材料,以满足客户的不同需求。并且在不断拓展打印材料种类,深挖具体应用场景,为不同行业赋能。“材料一直是升华三维创新的关键,我们为特殊金属和特种陶瓷材料开辟了新的3D打印解决方案,解决了该类材料采用其他增材工艺制造加工难等问题,这是PEP的优势,可以借此拉开差异化。”刘业表示。

不同打印材料烧结性能对照表

升华三维经过几年的发展,掌握了金属/陶瓷间接3D打印技术在打印装备及其核心器件、成形材料、工艺及软件等关键技术。“我们以3D打印装备为主轴,以材料为核心,面向不同的应用领域解决客户不同的需求。”刘业进一步介绍道:“升华三维的间接3D打印技术沉淀了多年,现已构建了一套完整的金属/陶瓷间接3D打印工艺解决方案,建成了集材料、设备、工艺一体化的生态运营体系。已积累了丰富的行业应用经验,如在材料开发上已经建成了配方数据库。基于数据库开发其他成型方式的材料将更加容易,周期会更短。”

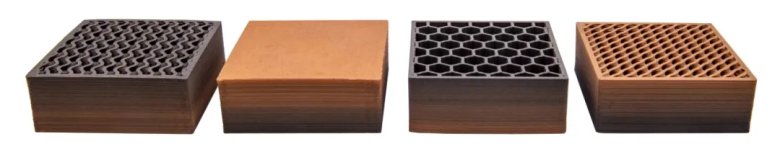

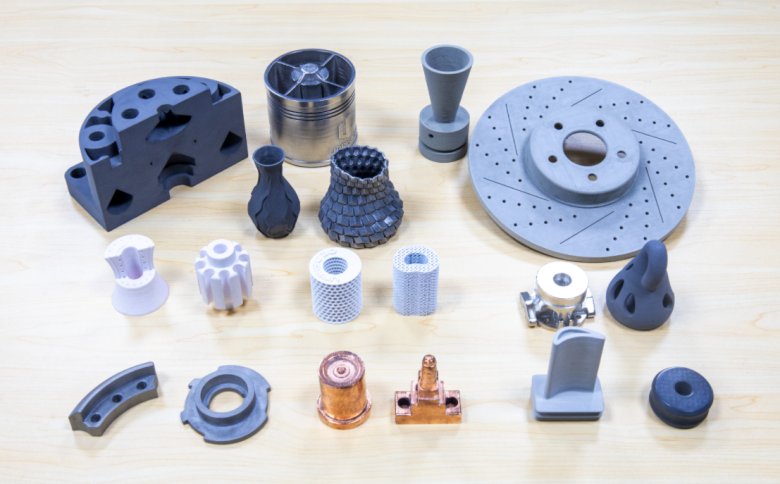

升华三维PEP工艺制造的金属/陶瓷产品

推动3D打印与传统制造的融合发展

升华三维一直致力于金属/陶瓷间接3D打印技术的开发及应用推广,定位于金属/陶瓷间接3D打印设备、材料和打印服务提供商,旨在推动金属/陶瓷3D打印与传统制造的深度融合。

升华三维将持续在金属/陶瓷间接3D打印领域深耕,近期也推出了梯度结构材料打印的3D打印设备,以满足高校科研院所在复合材料、功能梯度材料及产品开发上的需求;同时,还将进一步拓展碳化硅、氮化硅、钨合金、纯铜、硬质合金等细分特种陶瓷和金属材料领域的应用市场。此外,针对FDM技术打印金属线材领域,将适时推出高性价比的专用FDM设备、不锈钢等线材以及解决方案。

刘总最后总结道:“登高望远谋新局、勇抓机遇,奋力争先;由创新到创造,升华三维每一次的目标都旨在促进3D打印技术的应用普及。2024年我们将继续守正创新,形成集设备生产、材料开发、产品制造及打印服务为一体的全方位布局。勇拓应用边界,加速传统制造的智能化升级,为推进增材制造行业高质量发展创造更多的价值。”

个人介绍:

刘业,深圳升华三维科技有限公司联合创始人,粉末挤出3D打印(PEP)技术发明人之一,累积申请专利80余项。中南大学粉末冶金研究院材料学博士、中南大学深圳校友会理事、深圳市工信局产业高质量发展智库专家、深圳市国家高技术产业创新中心专家、深圳市光明区智能制造协会理事。