1月18日,铂力特受邀出席第二届储能及动力电池系统集成与热管理论坛,本届论坛以“储有恒、能无界”为主题,汇聚了新能源行业专家、学者和储能企业,共同探讨了储能及动力电池系统集成与热管理领域的最新技术、产业动态和发展趋势。论坛上,铂力特上海子公司研发主管吕龙发表了题为《铂力特金属3D打印大工业应用进展》的专题演讲,全面展示了金属3D打印技术在新能源电池及相关领域取得的技术突破和行业创新应用成果,赢得了与会专家和储能企业的高度赞誉及认同。

近年来,新能源汽车产业的变革促使动力电池成为全球电池市场快速增长的最大引擎,随着汽车装机量增加、储备项目迅速扩大以及投资热潮涌动,全球对储能技术的热情与日俱增。中国作为最大的市场,占据储备项目装机容量的92%,储能及动力电池制造行业的“入局者”持续发力,企业竞争日趋白热化,电池发展呈现出“后劲不足”的态势,技术、成本及产能利用率等问题愈发突出,各企业致力从产品创新方面寻求新的突破点,而金属3D打印技术凭借高效一体化生产和个性化定制优势,迅速成为了行业关注焦点。吕龙在分享中提到,针对储能及电池制造业现存的难题,金属3D打印技术可以从研发样件的快速制造、中小批量个性化定制,大批量产品的产业链优化等方面,助力产品研发效率和电池性能的提升:

定制化制造:面对行业中个性化小批量快速制造需求,金属3D打印技术可根据不同的应用需求打印出具有特定孔隙率和复杂内部结构的电池壳体,为电池和储能设备的制造提供了更大的灵活性。

加速产品开发:金属3D打印技术可实现无模具快速自由成形,快速制造出电池壳体测试样品,加速产品的开发和迭代,节省开模的时间和费用,缩短产品上市时间。

结构创新设计:金属3D打印技术可以突破传统制造的限制,制造无限复杂的几何结构,突出零件结构特点:轻量化设计可以做到材料的合理且最优分布,实现同等载荷下重量最轻,减少原材料浪费;复杂内流道设计让内流道布局更自由,为设计师和工程师提供了更大的创新空间,使零件获得最佳的传热、传质效率;多零件一体化生产能减少焊接点,简化加工和检验工序,并提高零件强度、寿命和合格率。

优化电池性能:金属3D打印技术在生产中可通过优化内部结构,如通道尺寸,调整产品孔隙率,提高电池能量密度和循环寿命,优化电池的电化学性能,从而提升产品整体性能。

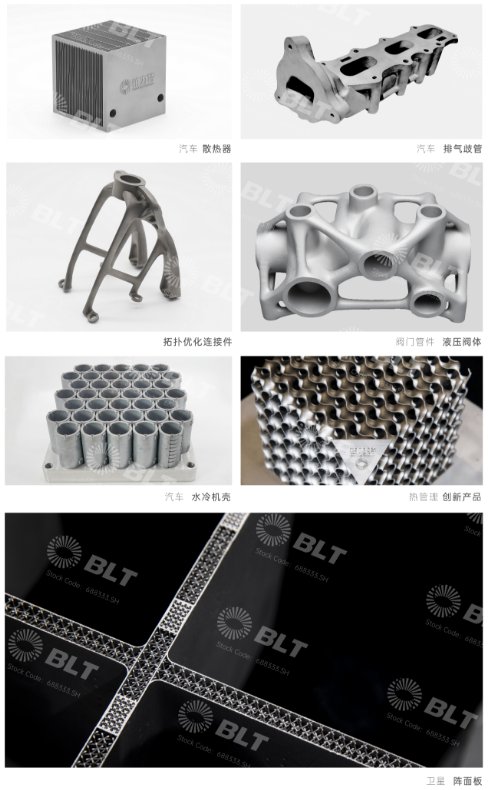

深耕行业数十年,铂力特携手多位客户在大工业领域取得了累累硕果,凭借金属3D打印具备的复杂结构一体化制造、无模具快速自由成形、生产全数字化等优势,铂力特助力多位标杆客户在行业应用场景上迎来了技术性突破:在飞机连接支架研发中,在保证零件性能的前提下,铂力特通过拓扑优化技术实现零件减重63%;卫星阵面板通过蒙皮+点阵结构一体成形,可实现零件大幅减重;在热管理行业中,通过空间曲面、复杂腔体结构自由设计,助力高效热管理;在阀门管件类零件中,拓扑优化阀体可实现零件集成化、轻量化生产,让流体传输与控制更加精准、高效、长寿;在汽车行业,3D打印制造的水冷机壳实现了环形内冷流道一体成形,有效改善了电机热磁性能……

未来,铂力特将继续秉持“成就客户,创造价值”的理念,致力于多行业、多场景、多应用技术的研究与创新,通过自身卓越的技术实力、丰富的项目经验、针对性解决方案和全方位的服务支持,积极推动储能及动力电池产业的蓬勃发展,为新能源产业的发展贡献力量。