纳米碳酸钙粒子细小,在干燥过程中,由于水分挥发,粉体收缩,其颗粒易发生团聚。同时纳米碳酸钙的微孔多,吸水能力强,遇湿度较大的环境极易返潮,水分难彻底烘干,易造成产品水分超标,因此干燥解聚是纳米碳酸钙制备过程中的一个重要步骤。

纳米碳酸钙干燥常见问题

一般情况下,纳米碳酸钙干燥易出现不均匀,不彻底、能耗高、成本高等问题。一方面,纳米钙干燥时其温度不宜过高,因为纳米钙都经过湿法活性处理,如果干燥温度过高易引起表面活性剂焦化,导致产品变黄、白度下降,这直接影响了干燥效果。另一方面,干燥设备结构和流程大多都较为复杂,造价较高,增加了纳米碳酸钙的生产成本;因此很多企业会选择较为简易,造价低的设备,干燥效果稍差,能耗增加。注:一般纳米钙的干燥温度仅为200~300℃之间,其物料表面温度应低于120℃,这也让纳米碳酸钙干燥能耗达到了普通轻钙的2倍。

纳米碳酸钙干燥与水分控制

目前纳米碳酸钙通常采用带式干燥与盘式干燥结合、浆叶干燥与闪蒸干燥结合、带式干燥与盘式干燥结合等方法干燥,水分一般在0.3%-0.5%,但这些方法只能适用于普通塑料、油墨、玻璃胶、橡胶用纳米碳酸钙等,对于水分要求很严格的高端改性塑料,高端油墨或特种密封胶不适用。例如,MS密封胶(一种基于硅烷封端聚醚的交联聚合物)和PU密封胶(一种多元醇与聚氨酯的交联聚合物)等,如果水分高,会增加生产密封胶的脱水时间,造成密封胶的贮存稳定性不好,在胶瓶中粘度升高或固化,造成胶的挤出性不好或报废。

纳米碳酸钙常用干燥设备优缺点对比:

(1)带式干燥机

热风和物料的接触面积大, 干燥时间短, 干燥时操作稳定、粉尘小、生产能力大。但是这类设备占地面积大、循环风机多、动力消耗高。

(2)喷雾干燥机

由于物料在瞬间即可得到干燥, 且其温度保持在较低的范围内, 因而喷雾干燥工艺特别适用于纳米活性碳酸钙的生产, 可以获得最佳改性效果和均匀改性的产品,能防止因局部温度过高造成改性失效的现象。但这种方法对被干燥的浆料有一定的要求, 浓度或沉淀颗粒尺寸太大, 否则会影响雾化过程, 操作控制也较复杂,具有一定的局限性。

(3)旋转闪蒸干燥机

瞬间干燥, 干燥时间1~5s, 产品不过热, 品质均匀, 流动性好。虽然旋转闪蒸干燥在纳米碳酸钙生产中的应用较为普遍, 但干燥后的粉体团聚现象仍是需要解决的问题。

(4)盘式干燥机

连续运行,热效率高;物料受热均匀,干燥时间短;动力消耗低、噪音小,基于以上优势很适合纳米碳酸钙干燥工艺。但盘式干燥机投资相对偏高,没有大型设备;耙杆,耙叶损坏较常见,需要维护等。

整体而言,各类设备各具优缺点,搭配应用取长补短,已经比较普遍。

纳米碳酸钙控制水分的意义

碳酸钙水分控制不好,会直接影响产品品质、价格以及应用特性。究其原因,如果水分含量过高,钙粉容易团聚,流动性降低,白度降低,容易反碱等。在实际应用中,纳米碳酸钙的水分含量对其应用性能有直接影响,以塑料、橡胶、胶粘剂应用为例。

塑料:在塑料的加工与生产中,普通碳酸钙产品只能作为一般的填料使用,而经过改性的纳米碳酸钙除了作为填充剂,还能起到活性剂和补强剂的作用,可以增加塑料制品体积,提升制品的硬度和强度,改善塑料加工性能,并增强塑料制品的耐热性、弯曲强度、弹性模量等各项性能指标。在水分控制上,应不高于0.5%,若水分过高,会使塑料表面产生气泡或空鼓等现象。

橡胶:添加纳米碳酸钙的橡胶制品在伸长率、压缩变形、耐屈服性、抗撕裂性方面要远强于普通的碳酸钙。水分控制上,应不高于0.5%,若水分过高,则硫化的焦烧时间延长,不利于硫化速率的提升。

胶黏剂:纳米碳酸钙作为胶黏剂的重要填料之一,不仅价格较低,而且与胶黏剂相容性好,可加速胶的交联过程,提升触变性,提高粘结性、拉伸强度及补强效果。在水分控制上,越低越好,一般要求小于0.5%。若纳米碳酸钙的水分较高,会使胶料粘度增大,造成混炼时间加长,导致产量降低同时能耗增加;同时会造成制品分散性变差,出现颗粒或气泡。

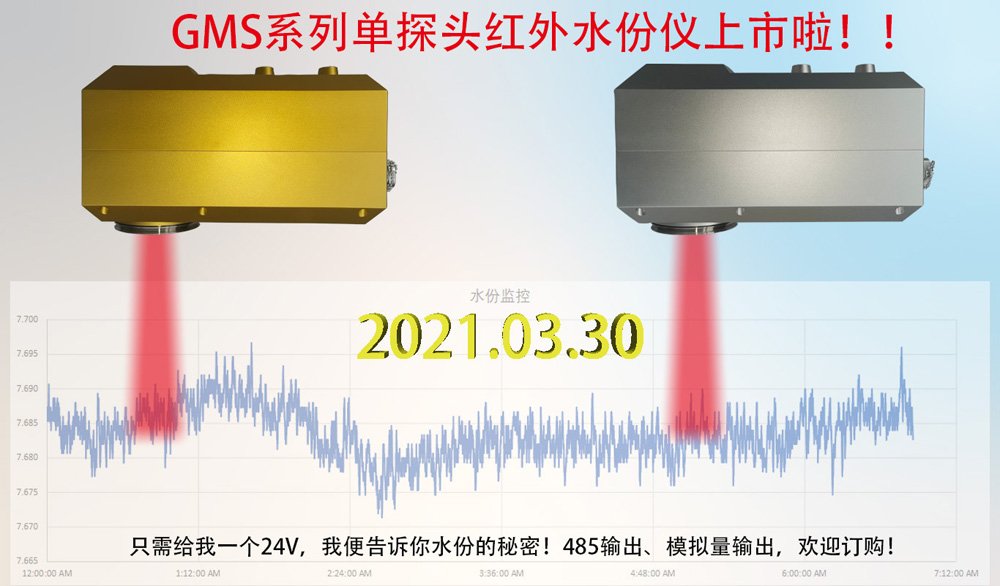

在线近红外水分仪的应用

产品优势

绿色无损:无需取样,非接触检测物料。

快速稳定:每秒钟输出结果60次,重复率高达0.02%

高精度:测量精度可达0.1%。

支持多种数据传输:4-20mA,RS485信号传输,无线传输

经济效益

1、提升产品质量,提高企业经济效益。

2、实现水分自控,降低劳动强度。

3、提高检测效率,实现节能降耗。