关于陶瓷研磨微珠

研磨破碎目的是为了减小物料尺寸,增加比表面积,同时从母岩中提取有价值的物质。最近,研磨破碎工艺已经应用于改变固体表面形貌,研发复合材料,以及从工业废料中提取有用的物质等领域。在精细研磨中,对研磨破碎工艺节能的研发,促进了搅拌式磨机和陶瓷研磨微珠的广泛应用。

陶瓷研磨微球通常指直径小于5mm的介质,这种尺寸规格是精细和超精细研磨应用领域里的最佳尺寸范围。各种类型的圆盘式和棒销式卧式或立式磨机一般都归类为搅拌式磨机。磨机的体积容量从几升到1万升不等,像艾莎公司的磨机和美卓公司的SMD磨都是用于精细研磨的搅拌式磨机。在全球范围内,超过30%已安装1万升型的艾莎磨机都是使用韩国赛诺公司的陶瓷研磨微珠。

陶瓷研磨微珠的选择

根据不同的生产工艺和冶炼条件选择适合用户应用领域的最佳陶瓷研磨微珠,而最终的选择是通过实验室和试验工厂对比测试数据来决定。

研磨介质的选择除了根据使用的磨机种类和研磨材料的性能(比如颗粒尺寸、形状、硬度、弹性系数)外,还需要考虑以下的几点因素:

1、比重

磨机构造(立式或卧式)决定了介质的比重对研磨环境的影响程度,而更高比重的介质通常可用来抵消重力影响。

2、研磨能量

具体研磨能量与研磨机因素(如磨机种类,速度,介质形状,尺寸和比重等)和运行因素(进料速度,介质填充率)密切相关。

3、运行成本

运行的直接成本就是在追求研磨介质成本(包括运输成本)和介质消耗(或磨耗)之间的平衡。

4、下游过程(产品的分离或回收)

选择一种惰性研磨介质,对于下游选矿流程将产生积极的作用,并获得最佳的质量(不变色、无污染)

陶瓷研磨介质的种类

研磨介质有多种形状、大小和不同组份,比如铁球、铬钢球广泛应用于采矿和冶金行业,而陶瓷研磨介质的使用日益增多,它的惰性性能在产品的分离或回收中的化学处理上更加有益。在精细和超精细研磨应用领域里,硅砂和工业炉渣经常作为陶瓷介质的替代物使用,但是它们不规则的形状和较高的磨耗率,以及在生产过程中“粘稠度”的增加,这些性能使得它们与陶瓷介质相比,效果并不理想。

陶瓷研磨介质可以由一系列的材料来生产,并且有多种不同的制作工艺。而这些组份因素和增强的制造工艺,极大的影响着研磨介质的质量。材料的成分也决定了陶瓷研磨介质的密度以及抗冲击力。

陶瓷介质的种类、比重和维氏硬度指标

类型 | 比重(g/cm3) | 硬度(HV) |

玻璃 | 500-550 | |

陶珠 | 2.5-3.0 | 550-700 |

锆铝硅复合珠 | 3.0-3.2 | 750-1000 |

氧化铝 | 3.5-3.7 | 1100-1500 |

硅酸锆 | 3.8-4.2 | 800-1150 |

氧化锆增韧氧化铝 | 3.7-4.8 | 1000-1400 |

氧化铝增韧氧化锆 | 5.2-5.6 | 1000-1400 |

部分稳定氧化锆 | 5.5-6.2 | 1000-1300 |

陶瓷介质检测

目前暂时还没有一个被广泛接受的国际统一标准来评估陶瓷研磨微珠的品质,尽管密度、硬度、韧性以及其他参数比如弹性系数都可以说明研磨介质的品质,而最终不可回避的问题是:“磨耗是多少?”

不管是用哪种测试方法来回答这个问题,都必须对介质施加和在搅拌式磨机环境里大小相等的压力。韩国赛诺公司同时使用实验室机器和试验性规模的搅拌式磨机以水为媒介来检测陶瓷介质的磨耗和破损率。

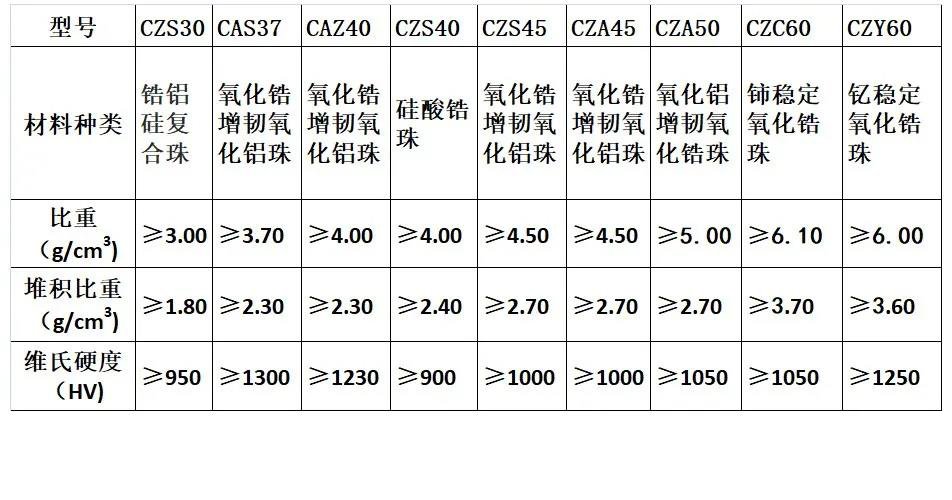

被测试韩国赛诺的物理性能请见下表(球珠直径为3-4mm):

韩国赛诺CENOTEC公司一览