高级会员

高级会员

已认证

已认证

高性能陶瓷材料具有高强度、高硬度、耐磨损和耐腐蚀等特点,广泛应用于能源、信息、航空航天、电子、生物和医学等领域。陶瓷成型方法是决定陶瓷性能的一个重要因素,而流延成型是目前生产电子陶瓷薄片常用的方法之一。今天我们就来介绍下流延成型工艺及其分类。

一、流延成型工艺及其流程

1. 流延成型

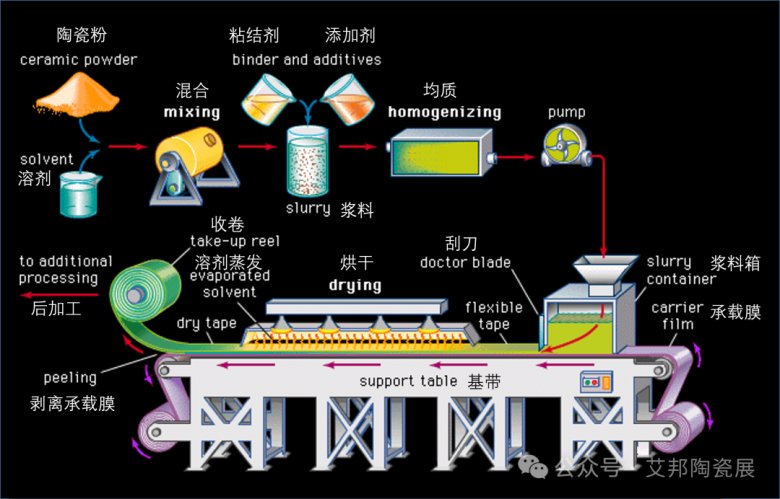

流延成型(Tape casting,又称 Doctor blading或Knife coating),是指在陶瓷粉料中加入溶剂、分散剂、粘结剂、增塑剂等成分,得到分散均匀的稳定浆料,在流延机上制得所需厚度薄膜的一种成型方法。

流延成型工艺与其他成型工艺相比,流延成型具有很多优点:1) 设备工艺简单,可连续生产;2) 可制备单相或复相陶瓷薄片材料;3) 产品的缺陷小,性能均一,生产效率高,可连续操作;4) 均可大、小批量生产,适于工业生产;5) 非常适用于大型薄板的陶瓷部件的制备,这是流延成型最大的特点,是压制或者挤压成型工艺很难实现的。但是,流延成型也存在着一些问题,主要是粘结剂含量较高,因此在排胶过程中坯体收缩率较大,薄板容易产生开裂、卷曲、厚度不均匀等缺陷。

2. 流延成型工艺流程

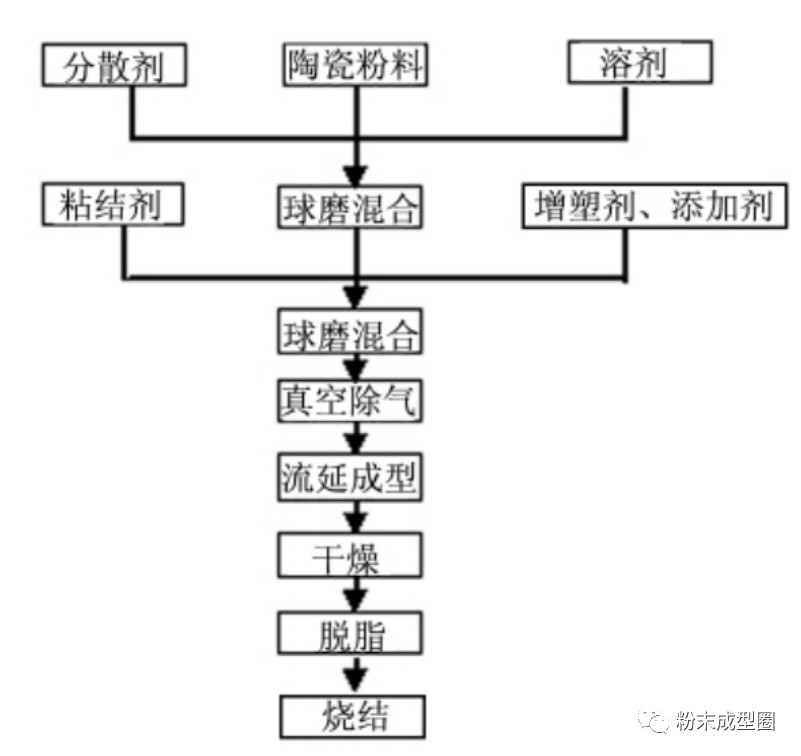

流延成型最早应用于造纸、油漆和塑料等领域,是一种历史悠久的成型技术,主要包括制备浆料、球磨混合、成型、干燥、排胶和烧结等过程。

流延成型法制备陶瓷基片的工艺流程图流延成型的工艺流程如图所示。首先将陶瓷粉体与分散剂加入溶剂(水或有机溶剂)中,通过球磨或超声波振荡打开颗粒团聚,并使溶剂润湿粉体,再加入粘结剂和增塑剂,通过二次球磨得到稳定、均一的浆料;再将浆料在流延机上进行成型得到素坯;然后进行干燥,使溶剂蒸发,粘结剂在陶瓷粉末之间形成网状结构,得到素坯膜;接着对素坯膜进行机加工,得到所需要的特定形状;最后通过排胶和烧结处理得到所需要的成品。

二、流延成型工艺分类

根据溶剂的种类,流延成型可以分为水基流延体系和有机流延体系两大类。随着流延成型技术的不断改进和完善,近年来研究和开发了凝胶流延成型、紫外引发聚合流延成型向、等静压流延成型等一系列特殊的流延成型方法。

1. 有机流延成型

有机溶剂流延成型技术在陶瓷制备的应用上已经较成熟。由于有机溶液沸点低,有利于坯体的干燥,同时有机溶液对于聚合物黏结剂、增塑剂等具有很好的溶解性,且不会与陶瓷颗粒发生水解反应,可保证浆料的稳定性,所以有机流延成型的陶瓷生坯,内部结构均匀、强度高、柔韧性好、便于切割和加工,目前在工业生产和实验室中得到广泛应用。有机流延成型常用溶剂有甲乙酮、甲苯、二甲苯、乙醇和三氯乙烯等,实际应用中则常用乙醇/甲苯、乙醇/三氯乙烯等二元共沸溶剂。优点:由于有机溶剂的相容性、易挥发、低蒸发潜热、低表面张力以及可防止陶瓷粉体水化等特点,因此,有机流延成型体系添加剂选择范围较广泛、溶剂挥发快、干燥时间短,易得到结构均匀、坯体缺陷尺寸较小、强度高柔韧性好的陶瓷薄板。缺点:有机溶剂具有一定的毒性,不可避免地给人类和生态环境带来危害,且生产成本较高,成品有机物含量较高、密度较低、排胶过程易开裂等。

2. 水基流延成型

水基流延成型以水作为溶剂,以水溶性高分子为黏结剂,克服了有机流延体系对环境有危害、成本高、成品密度低等缺点,适合应用于大规模生产。水基流延成型常用的黏结剂为聚乙烯醇(PVA)、纤维素(MC)和聚丙烯酸(PAA)等,常用的增塑剂有邻苯二甲酸二丁酯(DBP)、丙三醇(甘油)、聚乙二醇(PEG)等。优点:1)无污染、绿色环保;2)成本低,便于大规模生产。缺点:1)可溶于水的分散剂和粘结剂种类少,因此可选择的范围较窄,效果较差;2)溶剂蒸发速率低,膜片不易干燥,特别不适合较厚坯片的流延;3)粘结剂含量高排胶时素坯收缩率大;4)由于氢键的存在,粉体多团聚;5)对工艺参数的变化敏感,素坯膜的质量较低;6)素坯脆性大,干燥时容易开裂等。

3. 凝胶流延成型

凝胶流延成型是将凝胶注模固化机理与流延成型方法结合在一起的一项新工艺,是利用有机单体聚合原理进行流延成型。该法是将陶瓷粉料分散于含有有机单体交联剂的水溶液中,制备出低粘度、高固相体积分数的浓悬浮体(体积分数大于50%),然后加入引发剂和催化剂,在一定的温度条件下引发有机单体聚合,使悬浮体粘度增大,从而导致原位凝固成型,得到具有一定强度、可进行机加工的坯体。水基凝胶流延成型所使用的浆料由陶瓷粉、有机单体、交联剂、溶剂、分散剂、塑性剂等组分配制而成。优点:在于可极大地降低浆料中有机物的使用量,提高浆料的固相含量,从而提高素坯的密度和强度,大大减轻环境污染,并显著降低生产成本。

三、应用

流延成型法由于具有设备简单、可连续操作、生产效率高、坯体性能均一等特点,已成为制备大面积、超薄陶瓷基片的重要方法,可用于MLCC、HTCC、MLCC的生瓷、厚膜和薄膜电路用陶瓷基片、压电陶瓷膜片、结构陶瓷薄片、热敏电阻、铁氧体和压电陶瓷坯体,混合集成电路基片、SOC电解质薄膜等的制作。