高级会员

高级会员

已认证

已认证

山西金开源实业有限公司(简称金开源),成立于1996年,其前身山西开源永磁公司于1988年研制并生产了中国第一台烧结钕铁硼专用磁场压机以及第一台钕铁硼专用等静压机。如今,金开源累计获得国家发明专利及实用新型专利数十项,在超高压增压装置、超高压密封、超高压精益控制等方面均拥有自己的核心技术和知识产权,是国内重要的等静压粉体成型解决方案的提供者。这个拥有30多年历史的老厂一直坚定地走着独立自主的技术路线。

1.第一个十年(1988-1998)。点击查看

2.第二个十年(1998-2008)。点击查看

3.第三个十年(2008-2018)。上

电器和液压系统升级

2007年下半年,公司开始对电器系统和液压系统进行升级。

过往的设备使用过多种样式的控制柜,保压压力通过液压系统上的电接点压力表或是数显表来间接设定,功能简单精度差,不够现代化。当时的电器系统也没有定型的原理图和PLC程序,每台设备的配线和程序都可能存在差异,这种差异导致了售后阶段很难追溯。

技术人员全面更新了设计,应用了触摸屏界面实现了参数配置和数据记录功能,直接采集高压腔内压力,并将一部分按钮改为薄膜开关,与此同时将电器原理图、接线图和PLC程序都进行了标准化。经过两轮改进,到2009年电器系统的规范性得到彻底改善,功能和可配置性极大提高。

升级前的控制面板

升级后的控制面板

由于当时技术水平不够,公司自制的液压站工艺粗糙、经常发生渗漏堵塞,客户投诉很多。公司完善了液压系统的方案和选型,委托给专业厂家设计制造,此后液压站的外观和可靠性都得到了极大的改善。

同时金开源也着手改进油漆、配色、标志、文档等各方面,推动产品完善发展。

一次全控设备推出

以往的等静压机加压和卸荷过程不能实现精确控制,卸荷速度通过节流阀来调节,开始时很快,后期又很慢,而且速度会受介质温度等因素的影响。2008年,金开源通过液压系统上的巧妙设计,解决了超高压精确控制的难题,这种全控设备可以实现线性可设定的加压和卸荷速度控制,非常适合对于工艺过程要求严格的客户使用。

全控设备

全控设备的压力曲线

增压器的演进

引入拉杆方案之前,金开源的增压器方案依靠自身法兰的结构强度来承受垂直方向的力,这容易导致增压腔法兰因应力集中而开裂,可靠性得不到保障,于是在2008年将增压腔部分改为拉杆结构,但是这种改进并没有彻底解决问题,增压油缸使用时间长了也会出现法兰或缸筒底部开裂。在随后的改进中使用了贯通式拉杆设计,垂直方向上的受力都由拉杆来承担,即全拉杆式增压器,由此增压器的可靠性得到了显著提高。

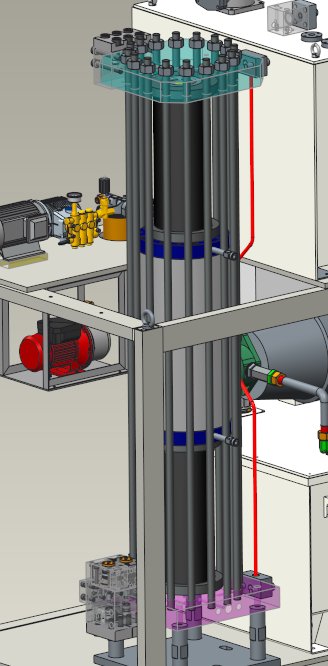

当时应用在C系列上的多次加压技术还有一个问题,就是升压过程不连续,浪费时间。2006年,金开源着手设计连续增压方案,开始时使用了两个增压器轮流加压,但这种方案使得液压和控制系统变得复杂,效果不是很好。金开源继续寻求技术改进,在2009年设计完成了全拉杆往复式增压器,这种增压器可以实现连续增压,并且管路集成在系统内部,后经多次改进发展为今天的增压器。

半拉杆双增压器系统

全拉杆往复增压系统

可调节流阀的应用及改进

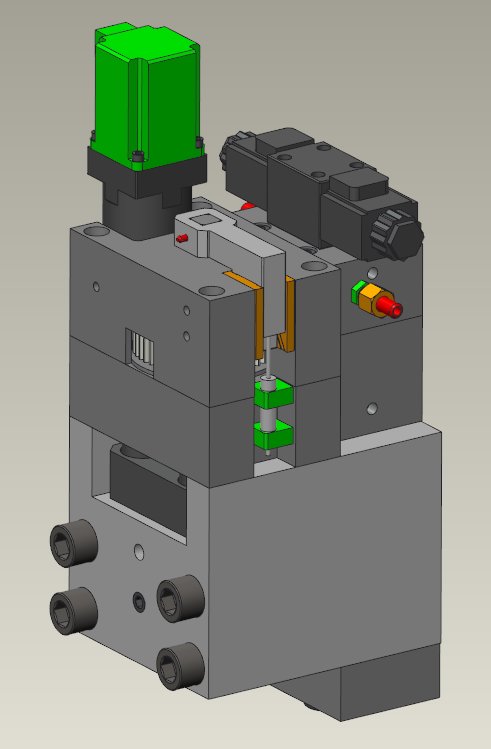

2008年推出的全控方案只能实现一次加压设备的压力控制,对于更大的使用超高压节流阀的设备仍然没有好的解决方案,手动调节卸荷速度会受到操作方式、阀芯磨损和介质温度等因素的影响,并不精确。2009年,公司开始尝试开发超高压可调节流阀,第一版使用了液压控制方式,相比手动调整可控性加强,但不够精确,也出现了阀芯阀座不便维护的问题。随后在2011年优化了设计,修改为可更换阀芯阀座的结构,寿命有所提高,但仍不能实现参数控制。直到2019年最终升级为电可调节流阀,使用伺服电机通过变速机构来调节卸荷速度,真正解决了超高压线性可控卸荷的难题。

电可调节流阀

卸荷曲线

引入3D平台,全面完善设计

2010年,为使结构设计更加标准化,公司着手整理过往20多年的机械结构图纸,发现工作量巨大。于是公司引入了3D设计平台,使得产品从零件设计到总成装配到工程出图到设计仿真都在一个平台下完成,极大地提高了工作效率。在此基础上,开始对设备的机械结构进行系统性的改进,涵盖了S和C系列的各个部分,事无巨细,全面优化。这项工作在后面的时间里持续进行,到今天已经涉及各个系列产品500多项改进,奠定了金开源产品高质量的坚实基础。

U系列推出

在各项改进进行之时,金开源也没有停止新品研发的脚步。原有产品线比较单一,没有精准的客户定位。之前的S系列经常提供给高校和科研院所,但 S系列的结构在实验室部署并不方便。针对这种情况,金开源在2012年推出了U系列等静压机,该机型设计精巧,外形美观,并且实现了分段全控升降压功能。一经推出便迅速占领市场,广受高校和科研机构的欢迎。在2015年又升级为伺服控制系统,实现了全压力段升降压线性可控。

2013年的U100机型