金牌会员

金牌会员

已认证

已认证

在 3D 打印行业中,对原始金属粉料的检测和筛选工作对于最终成品的质量控制至关重要。

使用飞纳 Particle X,扫描电镜就可以自动识别每一颗颗粒,并在这些颗粒上做能谱分析。

汽车零部件制造业清洁度检测

在汽车制造行业中,主机厂对于机械零件除了尺寸公差、强度指标等参数会提出严格的要求以外,还会对零件的清洁度提出较高的要求。

对诸如齿轮、气门、活塞、缸体缸盖甚至喷油嘴等金属零件制品,在生产环节机械加工过程中产生的金属碎屑、磨抛残留物、生产环境污染物等杂质会沾附在零件表面,忽视这些污染物的存在直接进行装配,势必会导致零件加剧磨损、堵塞气路、油路等一系列问题。因此,检测工业产品的清洁度在生产环节中意义重大。

在汽车零件制造过程中,常见污染物主要是金属碎屑(机械切削产生)和含硅的物质如硅酸盐、二氧化硅(多为磨料)。这两种物质形状通常不规则,二氧化硅等物质还具有超高的硬度,一旦进入装配体,必然会导致整个系统的大面积磨损或划伤,危险系数较高。

扫描电镜下工业零件中常见污染物(硅酸盐/石英/金属碎屑)

在进行洁净度检测分析过程中,按照 ISO16949/VD-19 清洁度检测标准要求,需要将整个零件放到工业清洗机进行清洗,然后将洗零件的溶液过滤到标准滤膜上,从而对滤膜开始分析。

常见分析手段大致包括重量测量、光学显微镜分析、电子显微镜统计。称取重量可以简单直观的告诉操作人员整个零件的基本污染情况,光学显微镜可以用于判断污染物的大小,电子显微镜则用于做最终的精确统计测量,可以对每一颗颗粒的大小、形态、所含化学元素等进行全方位的判定,从而可以起到判定合格率、确定污染源等作用。

但是根据 ISO16949/VDA-19 要求,清洁度检测的分析过程需要将清洗机清洗出来的颗粒一颗不差全部检查,若手动检查对于齿轮等小型零件或许存在可行性,但是对于大体积零件比如曲轴甚至缸体,使用手动检查所有残留物过程之复杂可想而知。

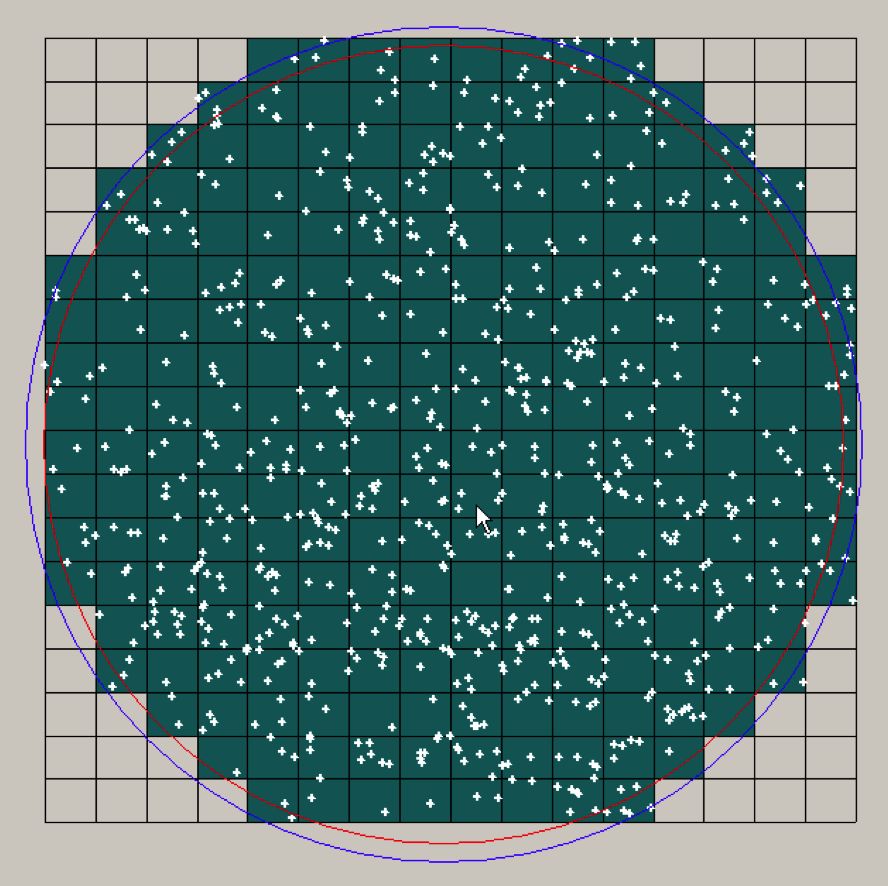

飞纳全新推出的 Particle X——清洁度检测系统专为这一问题提供自动化解决方案。我们只需将样品放进 Particle X 电镜,简单几个设置,电镜就可以自动将样品台全部视野划分成数个区域,自动识别每一颗颗粒。

Particle X 工作时将一个样品台分割成多个区域

这一过程真正做到了“一颗不差”,取样量巨大,得到的数据与实际情况高度一致,更重要的是,抓取、分析数据的全过程,都无需人工参与,根据样品的数量,Particle X 可以实现连续几个小时或数百个小时连续不间断工作。最终,可以根据自己的需求利用 Particle X 自带的生成报告模块生成自己所需要的多种报表、图表。

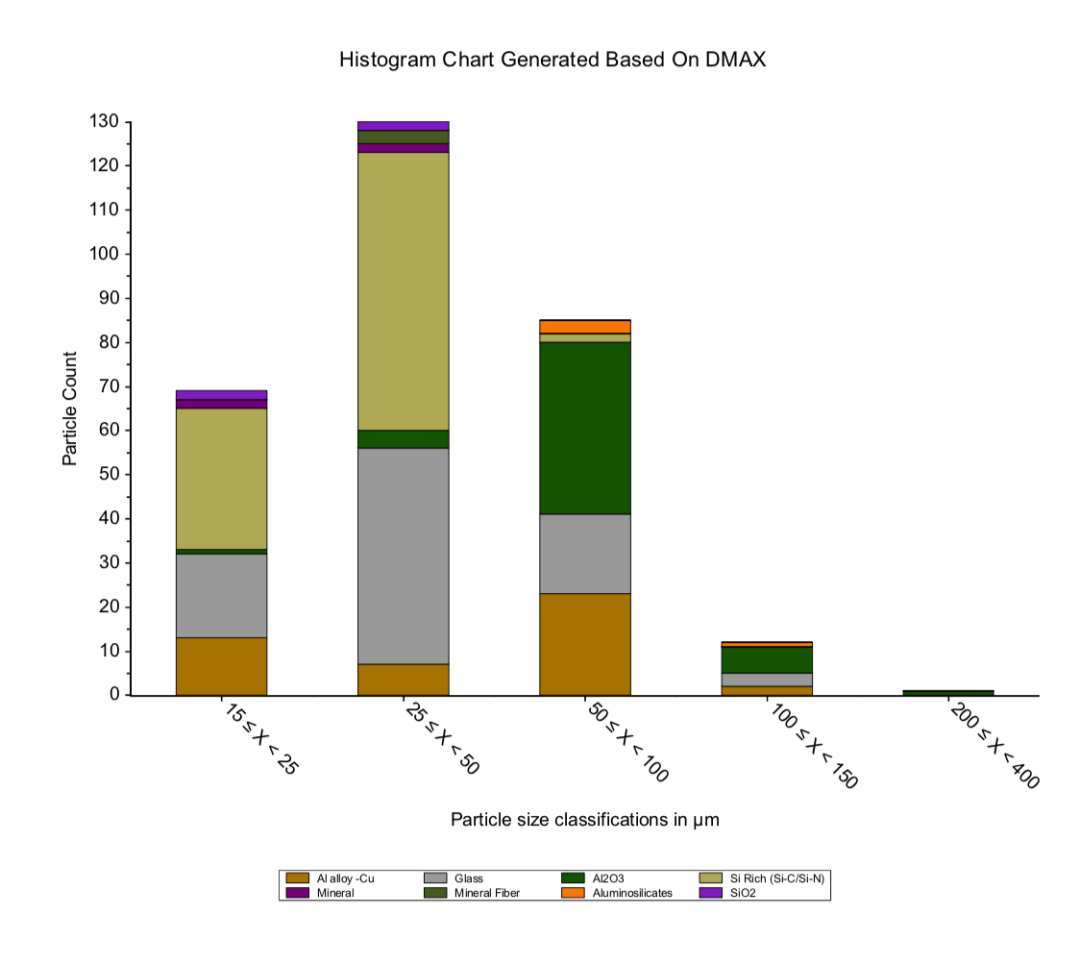

定制化报告——根据尺寸、成分制作的颗粒柱状图