金牌会员

金牌会员

已认证

已认证

什么是原子层沉积技术

原子层沉积技术(ALD)是一种一层一层原子级生长的薄膜制备技术。理想的 ALD 生长过程,通过选择性交替,把不同的前驱体暴露于基片的表面,在表面化学吸附并反应形成沉积薄膜。

20 世纪 60 年代,前苏联的科学家对多层 ALD 涂层工艺之前的技术(与单原子层或双原子层的气相生长和分析相关)进行了研究。后来,芬兰科学家独立开发出一种多循环涂层技术(1974年,由 Tuomo Suntola 教授申请专利)。在俄罗斯,它过去和现在都被称为分子层沉积,而在芬兰,它被称为原子层外延。后来更名为更通用的术语“原子层沉积”,而术语“原子层外延”现在保留用于(高温)外延 ALD。

Part 01.

原子层沉积技术基本原理

一个完整的 ALD 生长循环可以分为四个步骤:

1.脉冲第一种前驱体暴露于基片表面,同时在基片表面对第一种前驱体进行化学吸附

2.惰性载气吹走剩余的没有反应的前驱体

3.脉冲第二种前驱体在表面进行化学反应,得到需要的薄膜材料

4.惰性载气吹走剩余的前驱体与反应副产物

原子层沉积( ALD )原理图示

涂层的层数(厚度)可以简单地通过设置连续脉冲的数量来确定。蒸气不会在表面上凝结,因为多余的蒸气在前驱体脉冲之间使用氮气吹扫被排出。这意味着每次脉冲后的涂层会自我限制为一个单层,并且允许其以原子精度涂覆复杂的形状。如果是多孔材料,内部的涂层厚度将与其表面相同!因此,ALD 有着越来越广泛的应用。

Part 02.

原子层沉积技术案例展示

原子层沉积通常涉及 4 个步骤的循环,根据需要重复多次以达到所需的涂层厚度。在生长过程中,表面交替暴露于两种互补的化学前驱体。在这种情况下,将每种前驱体单独送入反应器中。

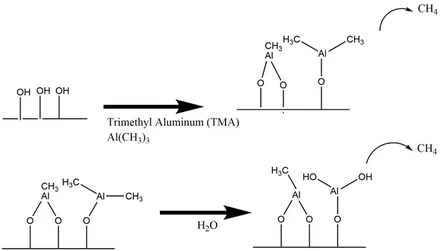

下文以包覆 Al2O3 为例,使用第一前驱体 Al(CH3)3(三甲基铝,TMA)和第二前驱体 H2O 或氧等离子体进行原子层沉积,详细过程如下:

反应过程图示

在每个周期中,执行以下步骤:

01

第一前驱体 TMA 的流动,其吸附在表面上的 OH 基团上并与其反应。通过正确选择前驱体和参数,该反应是自限性的。

Al(CH3)3 + OH => O-Al-(CH3)2 + CH4

02

使用 N2 吹扫去除剩余的 Al(CH3)3 和 CH4

03

第二前驱体(水或氧气)的流动。H2O(热 ALD)或氧等离子体自由基(等离子体 ALD)的反应会氧化表面并去除表面配体。这种反应也是自限性的。

O-Al-(CH3)2 + H2O => O-Al-OH(2) + (O)2-Al-CH3 + CH4

04

使用 N2 吹扫去除剩余的 H2O 和 CH4,继续步骤 1。

由于每个曝光步骤,表面位点饱和为一个单层。一旦表面饱和,由于前驱体化学和工艺条件,就不会发生进一步的反应。

为了防止前驱体在表面以外的任何地方发生反应,从而导致化学气相沉积(CVD),必须通过氮气吹扫将各个步骤分开。

Part 03.

原子层沉积技术的优点

由于原子层沉积技术,与表面形成共价键,有时甚至渗透(聚合物),因此具有出色的附着力,具有低缺陷密度,增强了安全性,易于操作且可扩展,无需超高真空等特点,具有以下优点:

厚度可控且均匀

通过控制沉积循环次数,可以实现亚纳米级精度的薄膜厚度控制,具有优异的重复性。大面积厚度均匀,甚至超过米尺寸。

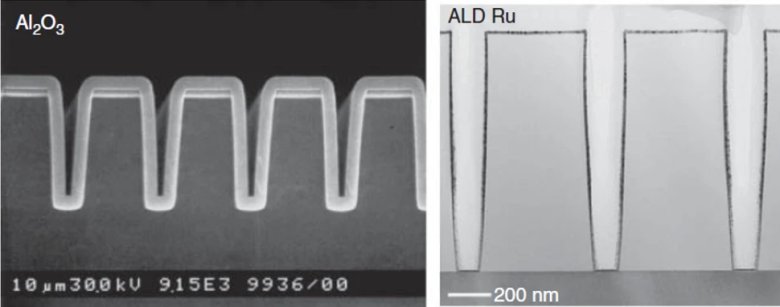

涂层表面光滑

完美的 3D 共形性和 100% 阶梯覆盖:在平坦、内部多孔和颗粒周围样品上形成均匀光滑的涂层,涂层的粗糙度非常低,并且完全遵循基材的曲率。该涂层甚至可以生长在基材上的灰尘颗粒下方,从而防止出现针孔。

ALD 涂层的完美台阶覆盖性

适用多类型材料

所有类型的物体都可以进行涂层:晶圆、3D 零件、薄膜卷、多孔材料,甚至是从纳米到米尺寸的粉末。且适用于敏感基材的温和沉积工艺,通常不需要等离子体。

可定制材料特性

适用于氧化物、氮化物、金属、半导体等的标准且易于复制的配方,可以通过三明治、异质结构、纳米层压材料、混合氧化物、梯度层和掺杂的数字控制来定制材料特性。

宽工艺窗口,且可批量生产

对温度或前驱体剂量变化不敏感,易于批量扩展,可以一次性堆叠和涂覆许多基材,并具有完美的涂层厚度均匀性。

关于 Forge Nano

Forge Nano 专注于粉末原子层沉积技术(PALD),凭借其专有的 Atomic Armor™ 技术,能够使产品开发人员设计任何材料直至单个原子。Atomic Armor™ 工艺生产的卓越表面涂层使合作伙伴能够释放材料的最佳性能,实现延长寿命、提高安全性、降低成本和优化产品的功能。其科学家团队与广泛的商业合作伙伴合作开发定制解决方案,能够满足任何规模的任何需求,包括从小规模研发和实验室级别到工业规模、大批量生产。