金牌会员

金牌会员

已认证

已认证

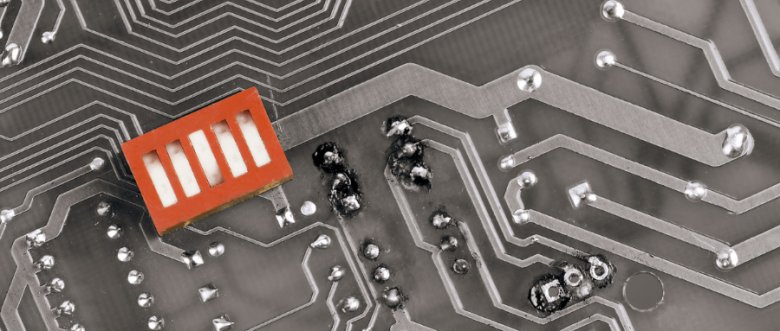

扫描电镜和氩离子抛光仪在电子器件失效分析中的应用案例

电子器件失效的原因千千万,其中引线框架表面的氧化状态,对器件的焊接有直接的影响。铜基框架表面接触氧气和水气,极容易被氧化,对后期器件焊接或者打线会产生负面的影响,所以需要关注框架铜表面的状态,借助扫描电镜(SEM)和能谱(EDS)抽检以保证品质极其重要。

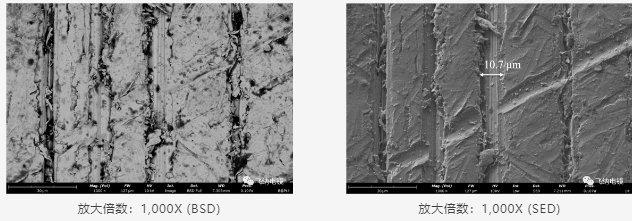

在进行电子器件失效分析时,首先观察失效件表面的微观形貌,飞纳台式扫描电镜集成有背散射(BSD,明暗衬度明显的成分像)和二次电子(SED,立体形貌像)两种成像模式,两种模式各有特点,可以呈现不同的细节信息。

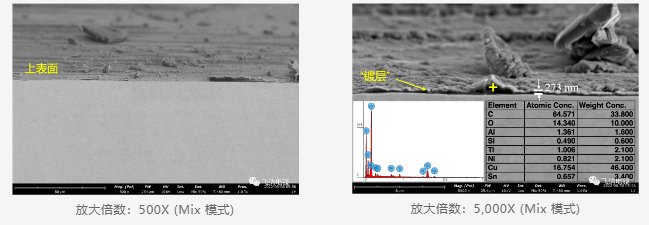

经过一次回流焊后铜框架表面氧化和其他挥份污染,变为暗红色,焊接性能大大降低。飞纳扫描电镜可以设置同时采集 BSD 成分像和 SED 形貌像信号,可以提供 Mix(50%BSD + 50%SED,比例可以自选)模式,同时结合两者优点,形貌和成分兼顾。通过 Mix 模式图,可以清晰看到高温之后框架上表面暗红色部位的形貌,推测为铜氧化“镀层”,经过测量厚度约为 273nm,结合扫描电镜的能谱 EDS 成分信息分析,主要为铜、氧、碳及其他少量元素。

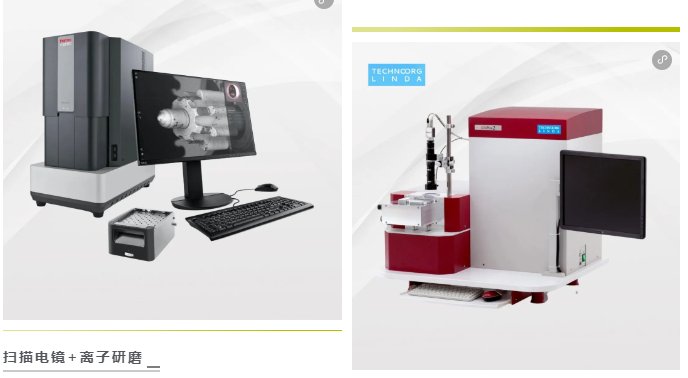

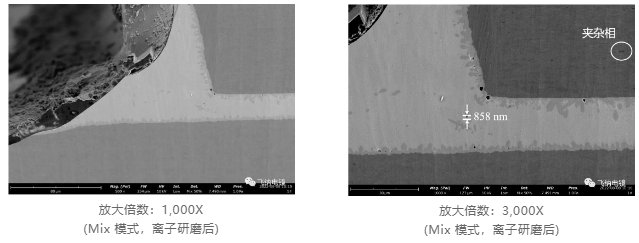

在对焊接部位的焊接情况进行分析时,需要观测该部位剖面的合金相分布情况,此时需要用到截面切削的制样设备--氩离子抛光仪,进行无应力样品切削制备后,使用扫描电镜进一步分析焊接情况。

飞纳扫描电镜提供的 Mix 模式兼顾 BSD & SED 形貌和成分,氩离子抛光仪切削后的焊锡截面内可以看到气孔(~1微米)和近铜界面的合金相。

Mix 模式离子抛光前后对比

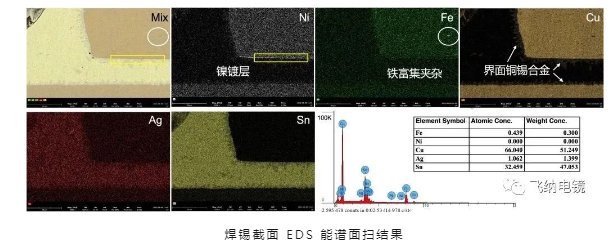

进一步结合 EDS 能谱面扫分析可知:银-锡膏和铜面结合,界面有铜-锡为主合金化晶粒生长,铜引脚有镀镍层,并在内部发现有大量的铁富集相夹杂,近铜界面发现有气孔存在。

焊锡截面 EDS 能谱面扫结果

电子元器件的失效原因有很多,本次分享的案例中主要关注引线框架表面的氧化状态。本案例中使用氩离子抛光仪的制样方法,搭配飞纳扫描电镜(SEM-EDS),结合扫描电镜的背散射电子像、二次电子像、Mix 模式像以及能谱元素分析结果,清晰观测了失效位置的形貌、相组成,并结合元素组成成分综合分析了元器件失效的情况。