白金会员

白金会员

已认证

已认证

超微粉气流粉碎机工作原理视频介绍

随着药监局对固体制剂仿制药的一致性评价政策的推出和实施,国内制药的标准也在大跨步的向上提升,多数的仿制药以及创新型药物都是难溶性原料药,其粒径要求及粒径控制对制剂的溶出率起到了关键的作用。

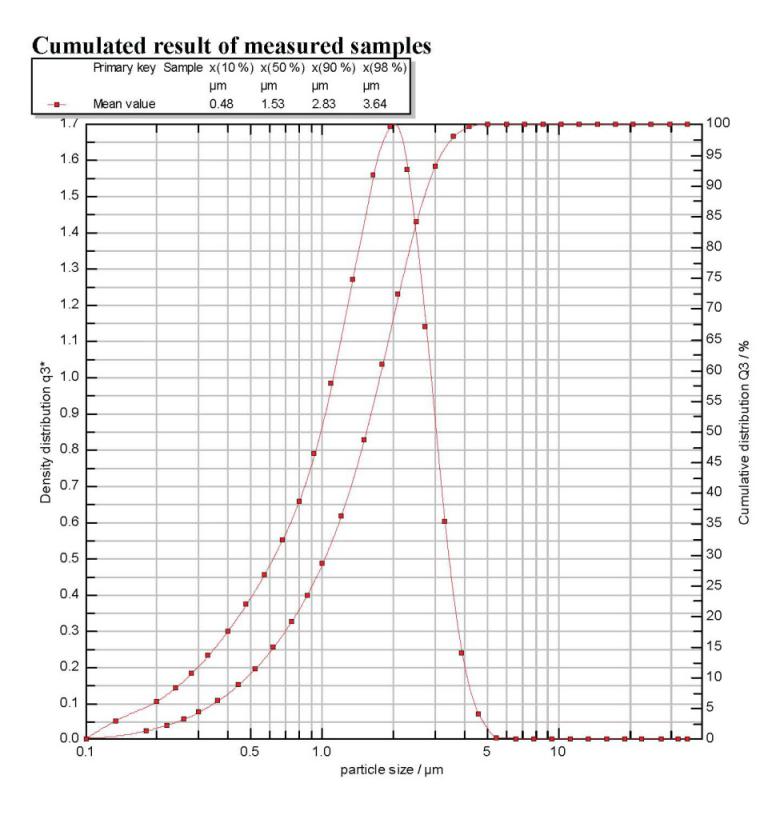

原料药的微粉化可以明显提高难溶性药物的溶解度,经过超微粉的难溶性药物制备的固体制剂,其溶出度可达到国内一致性评价的要求。吸入制剂对药物粒度的要求也十分严苛,一般将粒径控制在3~5μm的情况下较为适宜,超微粉气流粉碎机可以完美的达到粒径要求。

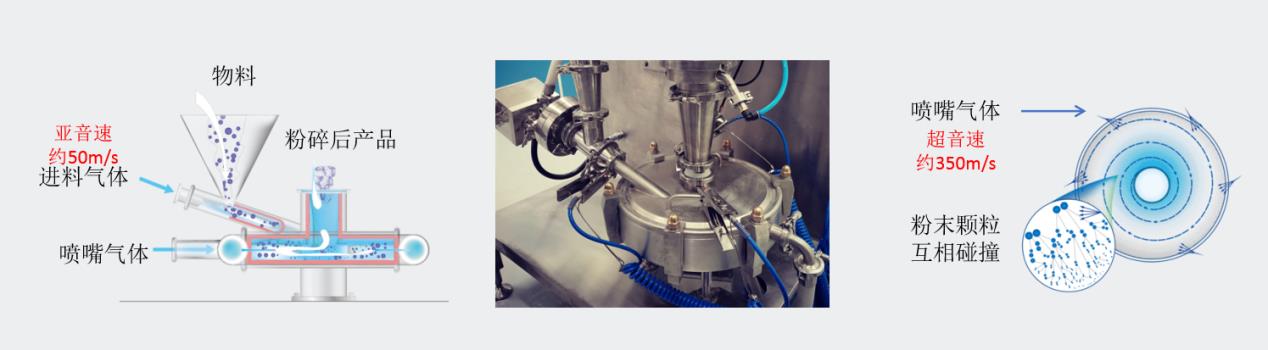

超微粉气流粉碎原理示意图

在大型气流粉碎生产的过程中,进料设备发稳定给料和压力恒定是保持粒径均匀的必要条件。

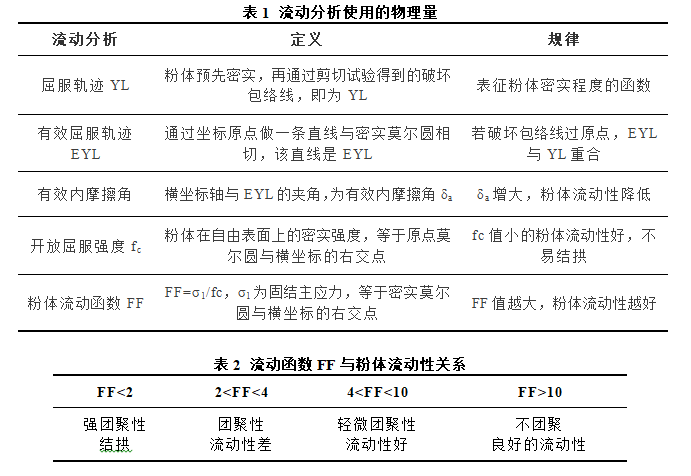

粉体是物质存在的一种状态,既不同于气体、液体,也不完全同于固体。在外力作用下,粉体会呈现出固体所不具备的变形与流动性——流变特性。其中,粉体的变形与摩擦性有关,应用场合包括堆粉贮存、压粉成型等场合,要求粉体在变形后能够“静若处子”,从而维持状态不变;粉体流动性的应用场合包括给料、输送等环节,要求粉体能够“动若脱兔”,从而提高生产效率。

粉体的摩擦性一般由摩擦角来体现。摩擦角代表粉体阻碍内部破坏或滑动的能力,可以衡量粉体由静转动(变形)的难易程度。在粉体的摩擦角包括内摩擦角、休止角、壁摩擦角和滑动摩擦角等。

粉体的流动性决定了粉体在粉碎生产过程中的连续性,直接影响粉碎后的粒径分布。在气流粉碎过程中,原料药粉体的储存部位包括缓冲料仓、进料器、旋风分离筒和收集器,在粉碎过程中进料器的原料药颗粒只有源源不断地流动、补充,形成连续的状态,才能圆满完成给料、粉碎等任务。一般情况下,粉碎前的初始粒度小、比表面积大、表面粗糙、形状不规则、水分含量高的粉体流动性差,可以通过造粒、表面改性、机械磨抛、干燥等方式来改善。另外,粉体的流动性不仅与粉体本身相关,还与料仓的材质、结构等关系密切。料仓内粉体的流动性可以采用下表的物理量进行分析。

密实应力σa条件下的屈服轨迹

为了将流动函数FF与料仓内粉体的流动性联系起来,定义一个物理量流动因数ff,它是料仓内粉体固结主应力与作用于料拱脚的最大主应力之比。当FF>ff时,粉体在料仓内整体流动;当FF<ff时,粉体流动停止。

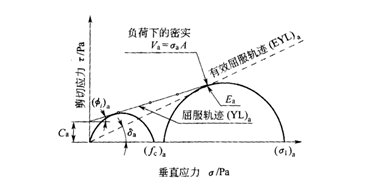

结拱是原料药粉体给料、输送操作时的常见问题,会直接导致进料口架桥,阻止粉体持续流动。粉体结拱原因包括:①内摩擦力与内聚力共同作用,使粉体形成固结强度,阻碍颗粒运动;②粉体与仓壁的壁摩擦角大;③外界因素导致粉体内聚;④卸料口径太小。粉体结拱解决措施包括:①根据粉体的摩擦性与流动性,正确设计料仓的材质与几何结构;②采用气动、振动和搅拌等外力破拱方式。

进料器搅拌破拱装置

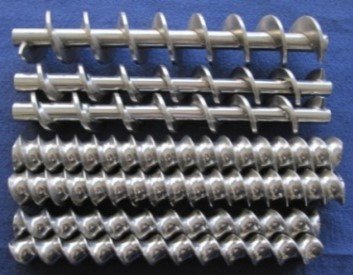

根据不同原料药的流动性性设计的不同螺距的双螺杆

诺泽流体科技经过多年的研发和配型,不同螺距的双螺杆进料器具有投料稳定、匀速进料的特点,自清洁效果好。采用双螺杆进料方式稳定输送物料,搅拌装置和振动可以破坏粉体的架桥现象,达到连续进料的目的。316L不锈钢的镜面抛光设计,极大程度的减少了物料在进料及收集部位的粘附。 所有中试型和生产型设备均可选配失重式双螺杆进料器,精确控制进料量。

失重式进料器在过一致性评价原料药的气流粉碎生产项目中的应用

应用于抗癌类某替尼原料药微粉化

通过锥型的缓冲料仓设计添加振动装置,根据原料药的流动性,设置不同的振动频率及振动时间,达到在大型生产的过程中连续稳定进料的目的。大型生产中多种投料方式可选:人工投料、真空上料机、料仓重力进料、提升料仓分体蝶阀对接。

气流粉碎机的进料口观察视窗

在粉碎过程中,设备是整体密闭的,整体密闭可以起到降低噪音的效果,超微粉气流粉碎机在6 bar的工作压力下的噪音只有60分贝。通过进料口的观察视窗可以清晰查看原料药的进料情况。

针对于甲泼尼龙、利伐沙班、他达那非、醋酸泼尼松龙等高粘度的物料,气流粉碎大型生产的过程中都会出堵塞粉碎盘,堵塞出粉管路的情况,粉碎1kg,甚至粉碎500g就出现反喷,不需停止生产,拆卸设备,将粉碎腔里的物料清理后,安装继续粉碎,反反复复,耗时耗力。很多类似的项目在研发转中试及大型生产的过程中解决不了,物料损失严重,不能正常量产。诺泽经过多年研发,形成自己独有的粘性原料药气流粉碎解决方案,解决了这技术难题,Jetmill 12型设备粉碎黏性原料药84.5kg,总共可以收集84.2kg,收率可达99.76%。Jetmill 6型粉碎黏性物料22.000kg,收集21.978kg,收率达到了99.90%。

超微粉气流粉碎机在高粘性激素原料药的大生产项目的应用

超微粉气流粉碎机对原料药的粉碎效果极佳,较好的解决了难溶性药物溶出度低的问题,为一致性评价的通过提供了保障。气流粉碎机的粉碎效果可以满足吸入制剂对粒径要求苛刻的条件,密闭隔离方案,更满足肿瘤药等高风险、无菌操作的要求。

超微粉气流粉碎机在吸入制剂的无菌生产中的应用

净化间配备的超微粉气流粉碎机

诺泽建造的约300m2原料药超微粉碎的实验室净化间内,配备小试、中试、小生产的超微粉气流粉碎机、粒径检测、粉体特性检测相关的仪器,可以精确分析不同原料药的性质,提供5g-50kg批量的原料药加工,丰富的微粉经验和专业的粉碎设备可以大幅缩短需求方的研发周期,并解决原料药微粉化过程中遇到的各种问题,欢迎有需要的朋友来电垂询!

关注诺泽微信公众号,更多精彩与您共享!