白金会员

白金会员

已认证

已认证

随着新能源汽车对能量密度需求的攀升,硅基负极凭借 4200mAh/g的理论比容量(石墨负极的10倍)、高安全性(电压平台>0.4V,避免析锂)及快充优势,成为产业升级的核心方向。据GGII预测,2025年国际硅基负极出货量将达18.6万吨(年均增速>100%),其中硅碳负极因首效高(>95%)、成本可控(CVD法规模化后有望降至20万元/吨),将成为主流路线。而纳米硅粉作为硅碳负极的关键前驱体,其粒径控制(需<100nm)、分散性与纯度直接决定电池性能,市场需求迎来爆发式增长。

纳米硅粉制备痛点:研磨-干燥-焙烧三大挑战

(1) 研磨环节:

传统球磨机能耗高、粒径难控(>100nm),且易引入金属污染;

湿法研磨中锆球摩擦能耗占比超60%,小粒径锆球(0.3mm)虽节能40-50%,但分离堵料问题突出。

(2) 干燥环节:

纳米硅粉比表面积大,高温下易氧化团聚;

溶剂残留(>1000ppm)影响后续包覆工艺。

(3) 焙烧环节:

有机物热解需惰性气氛保护,传统设备控氧精度不足(氧含量>1000ppm)。

龙鑫智能全链解决方案:技术突破赋能产能飞跃

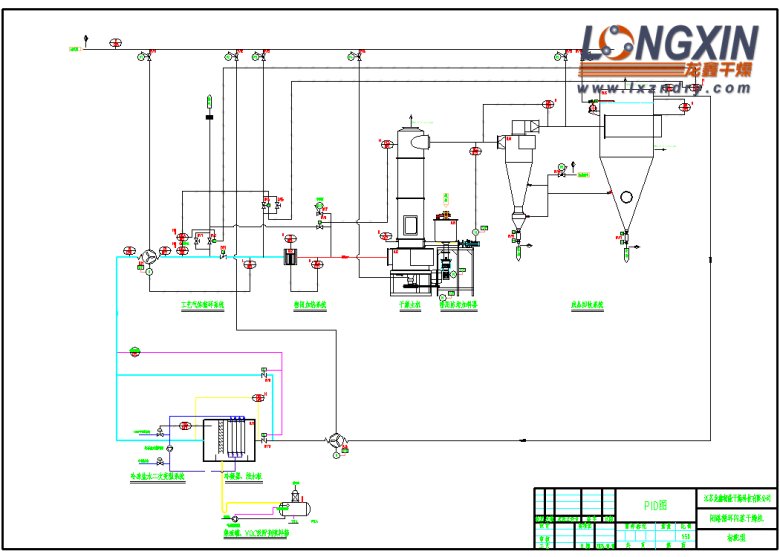

针对行业痛点,龙鑫智能推出 “预分散+纳米研磨-氮气干燥-气氛焙烧”一体化产线,实现:

(1) 产能提升(预分散装置优化预混合质量,降低后续研磨能耗);

(2) 每吨纳米硅粉节电节能;

提供核心设备:

(1) 预分散微米研磨机:破碎硬团聚体,提升预混合均匀度;

(2) 涡轮棒销纳米双动力砂磨机:突破粒径极限;

(3) 闭路循环闪蒸干燥机:氧含量低,溶剂回收率提高;

(4) 连续式气氛保护回转焙烧炉:精准控氧(氧含量<500ppm),实现有机物高效热解。

涡轮棒销砂磨机:纳米研磨的技术革命

龙鑫涡轮棒销纳米双动力砂磨机 以四大创新解决行业难题:

(1) 双动力独立运行系统:

研磨电机与分离电机独立控制,物料研磨与锆球分离互不干扰;

离心分离无筛网设计:高速旋转分离器(>3000rpm)对锆球施加离心力>泵压,锆球滞留研磨腔;物料离心力<泵压,强制流出,杜绝堵料。

(2) 涡轮棒销结构:

棒销式搅拌器+涡轮流道,强化物料剪切力,粒径分布D90偏差小;

(3) 碳化硅研磨筒:

导热系数高,耐磨性较不锈钢提升10倍,实现金属污染控制;

(4) 超细锆球适配:

支持0.2mm锆球,研磨效率达普通砂磨机2-3倍。

技术指标:粒径50-100nm可控,产能提升,能耗降低40-50%。

闭路循环干燥机:高纯低耗的干燥典范

龙鑫 XSG-M型闭路循环闪蒸干燥机 以氮气保护为核心优势:

(1) 氮气闭环系统:

氧含量实时监测(<500ppm),置换率提升;

溶剂冷凝回收率高,实现“低排放”。

(2) 智能控温与破碎:

双螺旋加料器+高速刀片破碎,避免喷料;

淘析环分级设计,确保粉末粒径均一。

(3) 节能设计:

氮气循环加热能耗降低30%,比表面积保留率高。

全链协同,领产业升级

龙鑫智能以 “设备+工艺+智能化”全链赋能,推动纳米硅粉生产向高效、绿色、高精度跃迁。随着硅碳负极千亿市场爆发(2030年多孔碳需求超百亿),龙鑫将持续深化技术迭代,助力我国锂电材料国际竞争力提升。