白金会员

白金会员

已认证

已认证

传统农药和化肥的过量使用,正使农业生态陷入“抗药性累加~环境恶化”的恶性循环。数据显示,我国主要农作物病虫害抗药性种群已占比超70%,而土壤重金属污染面积已达19.4%。在此背景下,以枯草芽孢杆菌为代表的微生物农药和生物化肥,凭借“高效抑菌、生态友好、促生长”的三重优势,成为国际农业转型的核心方向。

作为芽孢杆菌属的明星菌种,枯草芽孢杆菌能分泌多粘菌素、制霉素等抗 菌物质,对黄瓜白粉病、番茄青枯病等60余种作物病害的防治效果达80%以上;同时,其产生的吲哚乙酸等生长激素可使作物增产15%~30%。据Global Market Insights预测,2025年国际微生物农药市场规模将突破75亿美元,其中枯草芽孢杆菌制剂占比超40%,国内年需求量正以25%的增速持续攀升。从东北黑土地的玉米种植到华南经济作物区,搭载枯草芽孢杆菌的生物菌肥已成为种植户对抗连作障碍、提升农产品品质的“标配”。

传统生产工艺瓶颈:高温灭活与粉尘污染双重困局

然而,枯草芽孢杆菌“娇气”的生物活性,却被落后的干燥工艺严重制约。传统烘干工艺需在120℃以上高温下持续4~6小时,导致芽孢存活率不足,且每生产1吨制剂伴随20吨废水排放;常规喷雾干燥设备虽将时间缩短,但进风温度高达200℃以上,活菌数仍会锐减,更因“顺流干燥+单级雾化”的设计,产出物80%为粉尘状,不仅不符合环保排放要求,更在施用时造成20%以上的有效成分流失。

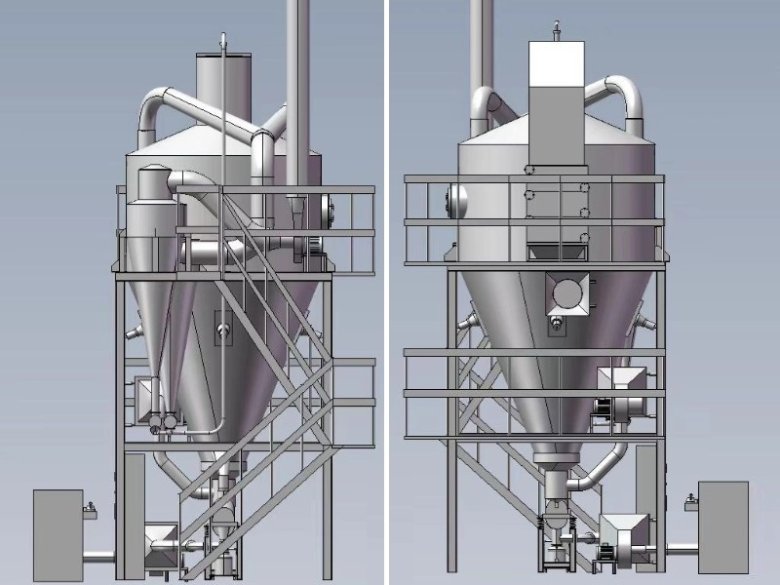

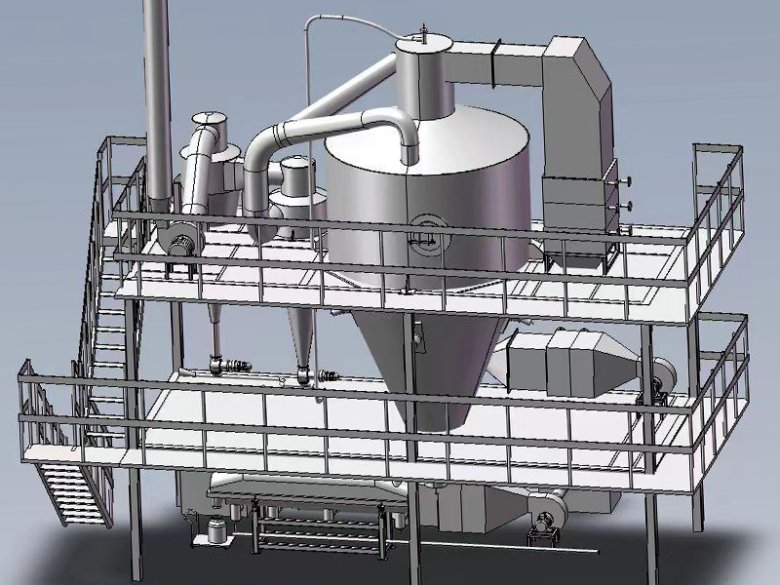

龙鑫智能多级流化造粒喷雾干燥机:低温造粒技术重构产业标准

江苏龙鑫干燥研发的DPG型多级流化造粒喷雾干燥机,以“低温+多级流化+闭环造粒”的创新设计,打破传统工艺困局:

(1) 混合流干燥与内置流化床的双重保鲜

设备采用上进风上排风的混合流模式,热空气通过顶部分配器形成向下气流,与向上喷出的雾滴形成错流接触,使干燥温度精准控制在130~180℃(较传统工艺降低20~30℃),出口温度60~80℃。塔底内置的流化床对颗粒进行二次干燥,通过30~50℃的低温气流进一步降低含水量至3%以下,经检测,该工艺下枯草芽孢杆菌活菌存活率高,较传统喷雾干燥提升。

(2) 高压雾化与细粉循环的颗粒成型革命

塔内布置的多个高压喷嘴(压力5~20MPa)将料液雾化成10~50μm的均匀雾滴,雾滴在上升过程中与热空气快速换热,同时相互碰撞形成中空大颗粒。未成型的细粉由旋风分离器捕集后返回塔顶雾化区,通过“涂布-粘结-干燥”的循环造粒,使颗粒合格率较传统工艺大幅提升,粒径分布集中,流动性和溶解性显著改善。

(3) 节能与环保的双重突破

设备通过余热回收装置将尾气热能用于预热进风,热效率提升,吨产品能耗降低;高效旋风分离器+布袋除尘器的组合除尘系统,使尾气粉尘含量<50mg/m³,达到排放安全要求,较传统工艺减少粉尘排放。

产业化验证:从实验室到万吨级生产线的跨越

龙鑫的多级流化造粒技术,不仅解决了枯草芽孢杆菌干燥过程中的活性保留难题,更通过颗粒化成型推动生物农药从“粉剂时代”迈向“颗粒时代”,这对行业标准化和农业绿色发展具有里程碑意义。