金牌会员

金牌会员

已认证

已认证

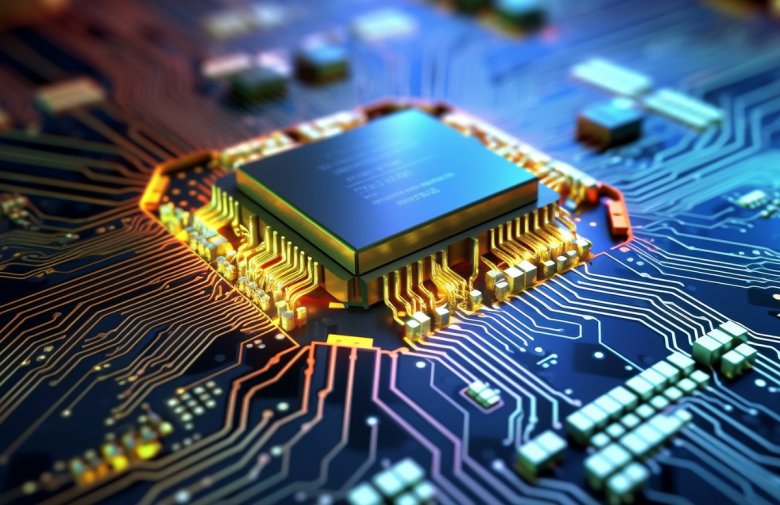

近年来电子信息化发展迅速,各个元器件在工作时产生的热量也急剧增加,而过高的温度会影响元器件运转效率和使用寿命,甚至会导致元器件失效,因此需要更高效的热传导介质。在众多的导热材料中,导热硅胶片是应用最广的材料,但对于凹凸不平的地方很难覆盖,厚度选择也有限制,热阻相对于液态硅胶较大。而导热凝胶可以解决这些问题。

导热凝胶,也被称为导热膏或导热硅胶,是一种具有高导热性的黏稠物质,广泛应用于电子设备的热管理系统中。如计算机和服务器中的处理器、显卡等高性能元件,以及通讯设备中的基站和其他高功耗设备。它通过填补电子元件和散热器之间的微小缝隙,排除空气这一热的不良导体,形成连续的导热通道,显著提高热量从热源传导到散热器的效率。

导热凝胶通常由有机硅树脂、交联剂、导热填料经搅拌、混合、包封固化而成。它有单组分和双组分两种。其中,双组份导热凝胶分为A组份和B组份。A组份由有机硅树脂、交联剂和填料组成,B组份由有机硅树脂、催化剂和填料组成。两者混合固化后成为导热凝胶。

导热凝胶的优点:

1、导热凝胶拥有低应力、高压缩模量的特点,可以压缩成各种形状,最低可以压缩到100-200μm。另外,导热凝胶挤出固化后的形状不会变,也不会流淌和塌陷,可实现自动化生产;

2、与电子产品组装时有良好的接触,表现出较低的接触热阻和良好的电气绝缘特性;

3、物理性质受温度影响不大,可以在较宽的温度范围(-40℃~+200℃)内使用。

导热凝胶解决方案

导热凝胶有着优越的热传递性能,而导热凝胶的混合脱泡则是保证其性能的一个关键因素。如果导热胶的两种组分不能实现完全分散,比如粉体残留于容器底部,会影响单位体积内AB胶的混合比例,影响产品各方面的性能。导热凝胶主要是油和粉的组合,当油和粉结合不好时,很容易分层(分离出来)。导热凝胶的粉体固含量一般较高,高固含量材料分散过程中往往会产生较大热量,使材料粘度异于正常状态,延长检测时间,降低了配方开发效率。

针对导热凝胶的分散问题,首先,选择合适的脱泡机。不同的脱泡机具有不同的特点和功能。在选择脱泡机时,要根据导热凝胶的性质和需要脱泡的程度来确定。不同的脱泡混合工艺和设备,直接影响了材料的物理和化学性能,这些性能决定了材料在工业中的具体应用。

那么选择一款符合应用需求的脱泡机尤为关键。中毅科技研发推出ZYMC-350VS 风冷款真空搅拌脱泡机(又叫非介入式材料均质机)来进行混合脱泡的方案,ZYMC-350VS 风冷款是一台结合了公转、自转、真空脱泡、冷却为一体的混合脱泡机,同时具备控温、搅拌、脱泡、测温的功能,满足不同粘度的材料,不破坏材料,还可以提高材料性能,满足更高标准的应用需求。

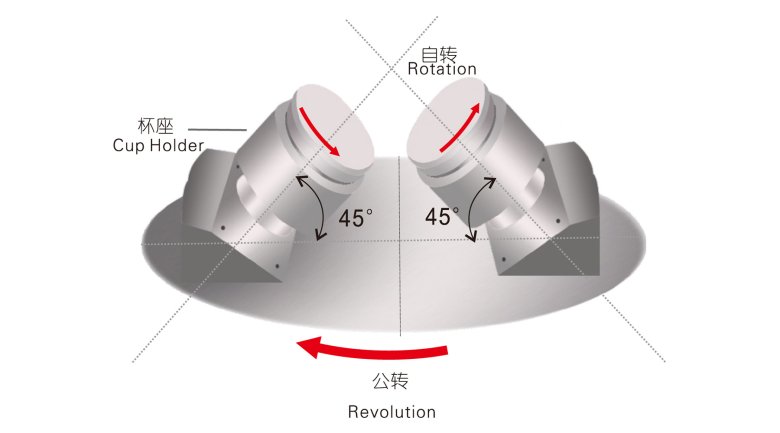

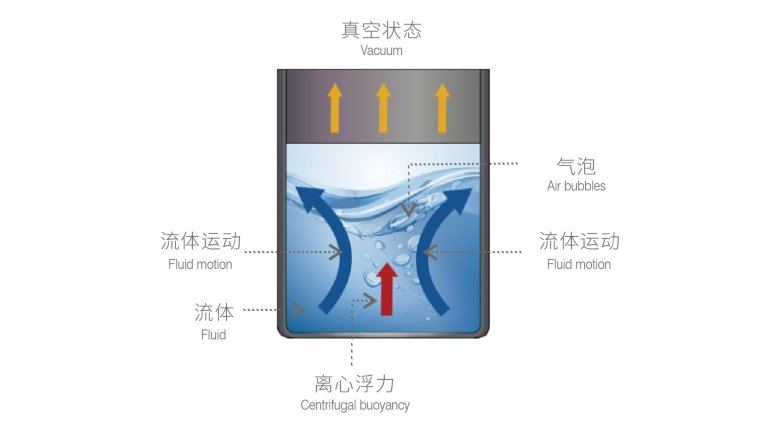

搅拌脱泡机的工作原理

公转:承载器在设备腔体内部以高速的速度围绕中心轴进行公转,利用产生的离心力,使承载器内部的材料沿矢量方向运动,向下挤压,排出气泡。

自转:承载器自身进行高速的自转,在与公转的作用力同时影响下,材料受合成力作用形成漩涡式流动,进行充分的搅拌。

脱泡:通过强大的离心力,将材料里面的气泡压到表面,在辅以高度真空,可把材料里面的气泡彻底抽离。

冷却:机器腔体内部不断循环注入冷空气,及时将材料因混合时摩擦产生的热量带走,从而控制混合的温度,提高材料混合的效率、稳定性,延长胶粘剂等材料的可操作时间。

实验案例

实验仪器:ZYMC-350VS 风冷款

实验材料:导热凝胶

实验目的:均质机混合导热凝胶并减少混合过程中的温升

实验步骤:

1、准备两组相同的材料,将材料液体组分和固体组分按同样配比配比分别装入两个相同大小和材质的料杯中。

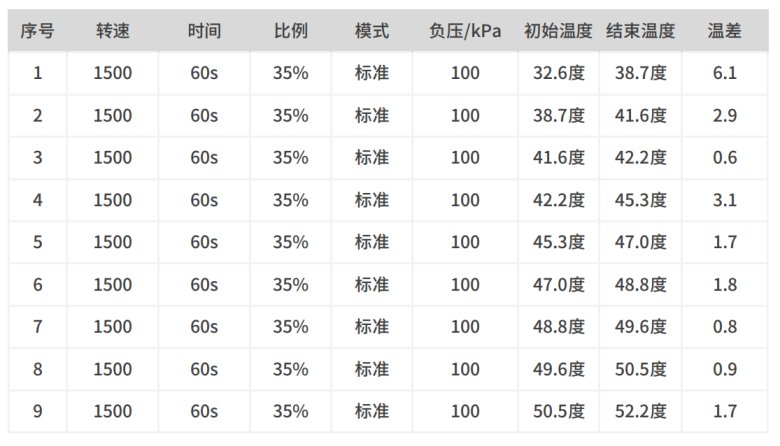

2、先使用ZYMC-350VS 标准款对其中一种材料进行混合,中低转速持续混合九次(每次1min),材料混合1-2次后已无干粉整体均匀,但混合后有明显发热,混合九次后温度达50℃以上。

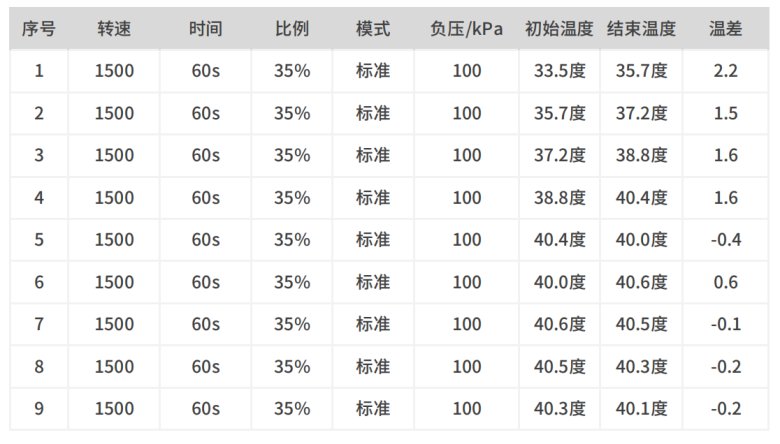

3、使用ZYMC-350VS 风冷款用相同的参数将另一份材料混合九次,材料混合1-2次后已无干粉整体均匀,混合三次时材料温度逐渐稳定在40度左右,不会持续升高。

实验图片

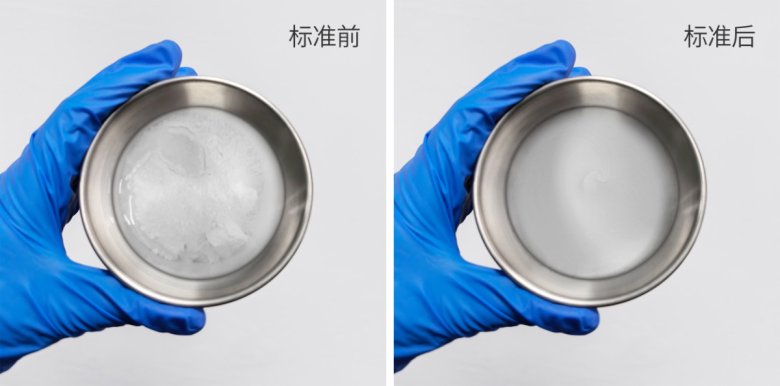

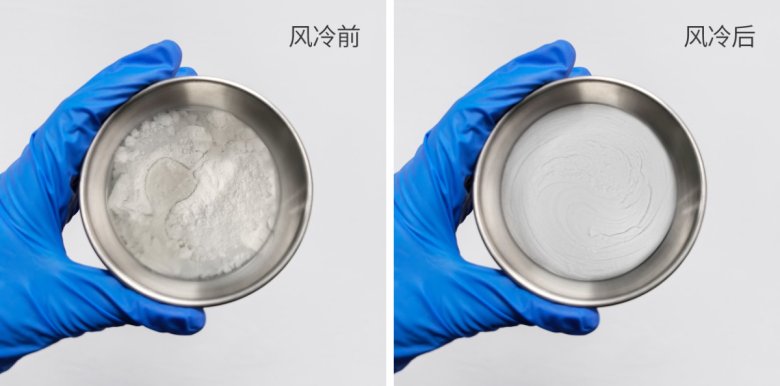

标准款混合前后对比:

风冷款混合前后对比:

实验数据

标准款:

风冷款:

结果分析:

1、标准款与风冷款机器都能迅速将材料混合均匀;

2、前四次混合时风冷控温与常规混合后材料的温升差异较小(5度左右的温差),随着混合次数延长,风冷的控温效果逐渐明显,风冷组的材料逐渐稳定在40度左右;

3、混合九次后风冷控温比常规混合的材料温升低12度左右,风冷款控温效果明显。