突破介质浆料分散瓶颈!中毅三辊机助力介质浆料实现12μm超细分散

突破介质浆料分散瓶颈!中毅三辊机助力介质浆料实现12μm超细分散2025/06/21 阅读:761

方案摘要

在电子元器件制造领域,介质浆料的分散细度直接决定产品性能。随着5G通信设备对高频介质基板的需求激增,很多企业在开发新型高频介质浆料时遭遇技术瓶颈。传统分散设备始终无法将浆料细度控制在15μm以下,严重影响产品的介电损耗和信号传输稳定性。本文将揭秘中毅三辊机如何通过创新技术攻克这一行业难题。

介质浆料是电子浆料的一种,按功能分为电阻浆料、导体浆料和介质浆料,由玻璃粉、颜料和有机载体混合而成的膏状物。介质浆料作为多层陶瓷电容器、LTCC基板等核心元件的关键材料,其分散质量直接影响:

① 高频介电损耗(细度每降低5μm,损耗值可优化15%)

② 流延成型均匀性

③ 烧结致密化程度

传统设备因剪切力不足、温升过高等问题,在50μm初始细度的基础上始终无法突破15μm技术红线。

山东某高端电子材料企业在研发高性能介质浆料过程中,面临关键性技术挑战——需将浆料粒径严格控制在15μm以下技术指标。传统分散设备因剪切力不足和温控精度有限,多次工艺验证均未能突破这一技术瓶颈。

针对这一难题,我们使用ZYTR-80E Plus 三辊研磨机来分散介质浆料。该设备通过三组高精度氧化锆辊筒的转速差(1:3:9)和微米级间隙控制(精度:1μm),产生可控的层流剪切场,实现团聚体的精准解聚和单分散体系的构建,完美保持材料的本征形貌特性。

介质浆料的分散方案

客户名称:山东某电子公司

实验材料:介质浆料

实验设备:ZYTR-80E Plus 三辊机+刮板细度计

实验目的:通过三辊机研磨使材料分散的更加均匀并将细度降至15μm以下

实验步骤

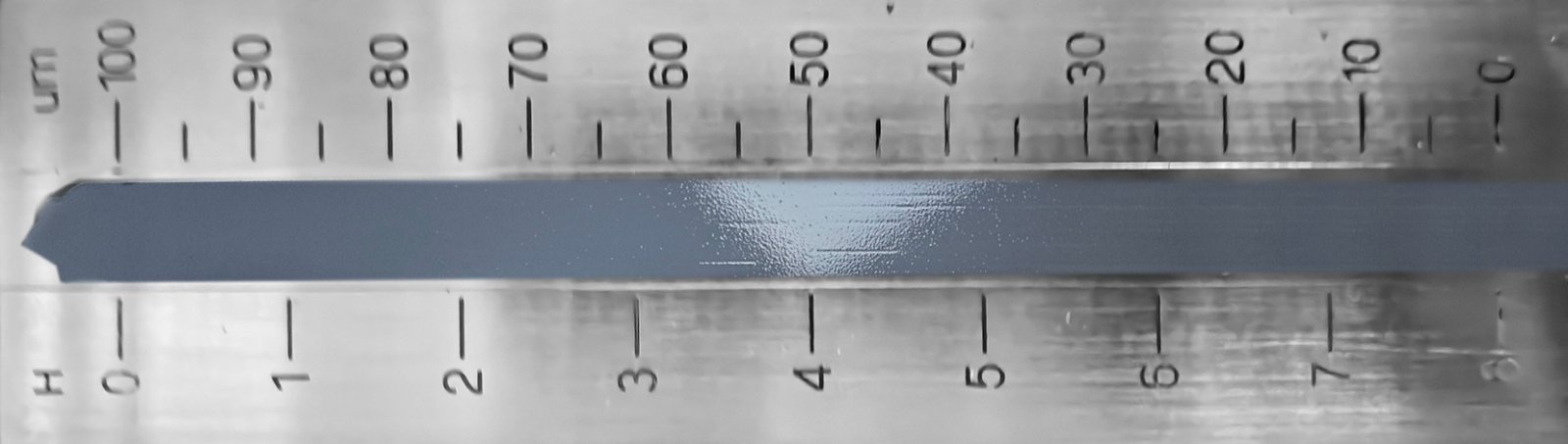

1、初始检测

取少量材料使用刮板细度计进行初始细度检测,刮板细度计显示50μm以下,如下图所示:

2、三级分散工艺

使用ZYTR-80E Plus 三辊机通过三级分散工艺进行浆料的分散和均质,确保粒径稳定控制在 15μm 以下,并显著提升浆料的光泽度与流变性能。

① 粗辊阶段:辊距50-25μm

② 二次精磨:辊距30-15μm

③ 终极均质:辊距10-5μm

三辊机运行过程中出料均匀无漏料,如下图所示:

介质浆料研磨前后效果

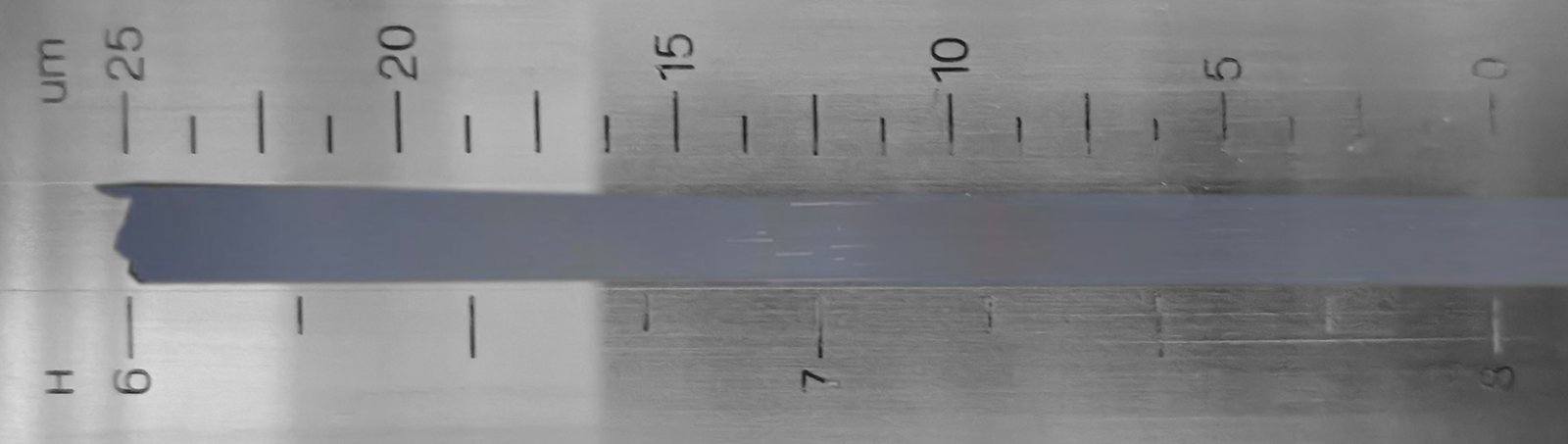

3、出料检测

取少量研磨后的材料再使用刮板细度计进行检测,刮板细度12μm,如下图所示:

4、结果分析

使用中毅科技的ZYTR-80E Plus 三辊机,对比刮板细度计结果可以看出:

1、细度突破:从初始50μm降至12μm,降幅达76%。

2、工艺优势:

① 间隙直观可量化,便于后续工艺直接转量产,彻底解决传统工艺"小试可行,放大失效"的行业痛点。

② 良品率大大提升。

目前,该技术突破已成功应用于:

① 5G基站介质滤波器浆料(介电常数一致性提升至±0.15)

② 毫米波雷达基板材料(介电损耗降至0.0008@28GHz)

③ 高密度集成电路封装介质(线宽精度突破10μm级)

中毅的三辊机正持续赋能电子浆料领域,并已全面覆盖胶粘剂、油墨涂料、电子工业、新能源、纳米新材料、医药、化妆品等领域。现已形成从实验室型到工业级(处理量可达450L/h)的全套解决方案,为先进电子制造提供精密分散保障。