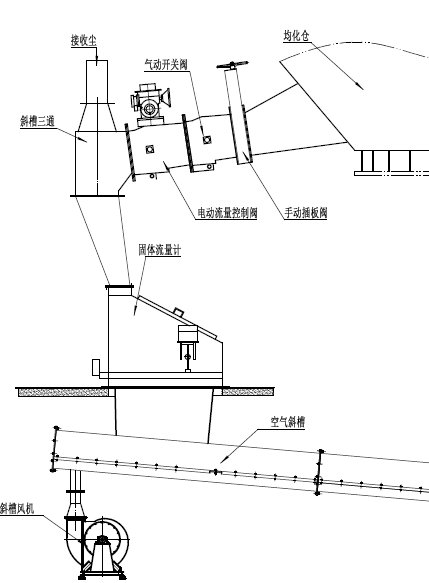

平凉祁连山水泥有限公司水泥生产线于2004年12月投入生产运行,设计产能2380t/d,入窑生料计量系统采用的是固体流量计+流量调节阀组成的控制系统。工艺流程见下图:

其计量控制原理是通过固体流量计,检测出入窑生料的瞬时(或平均)流量,并将测量出的流量值与设定值比较,其偏差通过PID或其变种算法来调节流量阀门的开度,力求使入窑生料的实际流量与设定值保持一致。

一、改造的主要原因

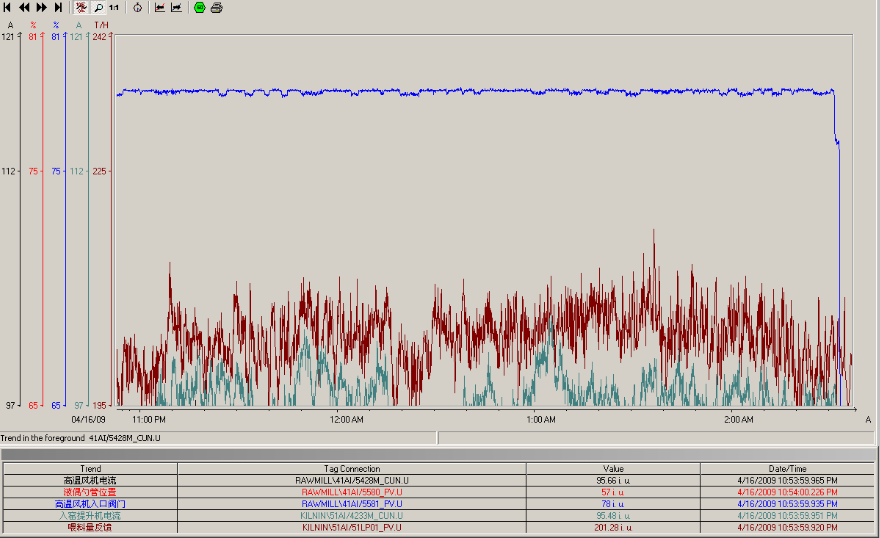

1、固体流量计计量不准确,下料量波动:实际生产应用中入窑生料下料量受助卸气流和稳流仓的仓压以及阀门自身定位精度偏差等因素的影响,下料量波动较大,给定值与反馈值波动范围在10-20t/h,入窑斗提电流波动(最大波动范围在10A左右),且频繁出现冲料或间歇性断料现象。

下图为改造前喂料量反馈和入窑斗提电流波动情况

2、由于入窑生料量的波动,造成操作过程中尾煤用量加减频繁,调整幅度较大,影响水泥窑系统热工波动,煤耗增加。

二、改造方案:

1、将原有固体流量计+流量控制阀组成的控制系统改为河南丰博自动化有限公司生产的FB-CRM350E型科里奥利粉体质量流量计。

其计量原理为:科里奥利原理。科里奥利粉体质量流量计的核心部分是一个测量轮,由主轴驱动。被测物料由测量轮中央进入,从旋转着的测量轮甩出。物料便对测量轮的叶片产生一个力,这个力就是科里奥利力。而该力的大小和物料的质量成正比,测出该力的大小就可得出物料的流量。在科里奥利粉体质量流量计中,被测的是测量轮的驱动轴的扭矩。由于测量轮的半径是固定的,测出扭矩便得到了科里奥利力,同时间接得到了物料的瞬时流量。物料微粒和测量盘之间的摩擦和不同速度的物料层之间的摩擦对测量结果没有影响,保证了系统的计量精度。

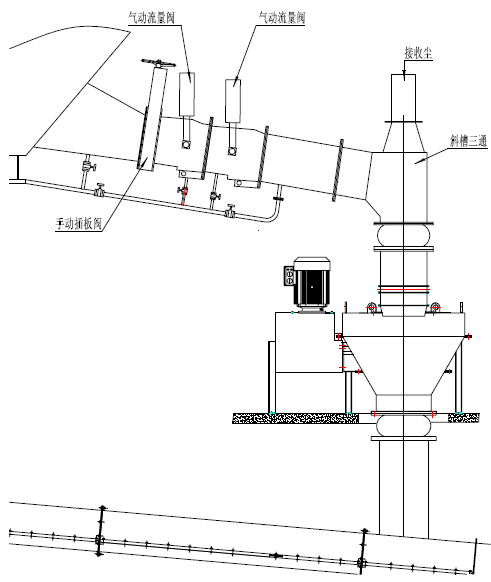

2、更换原来的插板阀,并在插板阀后面增加双道高精度气动流量阀,以稳定下料量,保留原有收尘器及入窑斜槽不变。

3、在气动流量阀后面新增安装有2m的空气输送斜槽,后面连接新增的科里奥利质量流量计,科氏秤出料口连接6m空气输送斜槽直至入斗提空气输送斜槽。

4、为保证下料流畅,在插板阀到称重仓之间的非标连接件内部增加助流装置。

下图为科里奥利粉体质量流量计+流量控制阀系统工艺布置图:

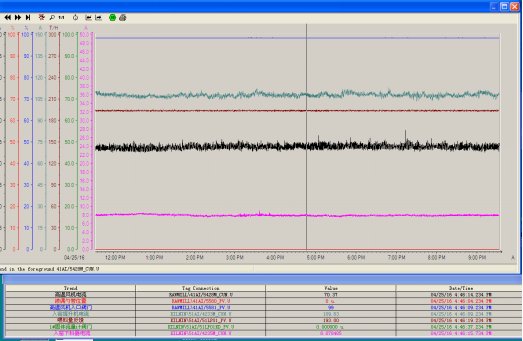

三、改造后效果

1、喂料量变化情况:改造后入窑生料喂料量(给定值与反馈值)波动范围较改造前明显减小,波动值在1-2t的范围内(见下图棕色曲线)。入窑斗提电流波动范围明显缩小,并且大幅度的无规律波动现象消失,波动范围在3-4A之内,(见下图绿色曲线)

2、水泥窑消耗指标变化情况:改造后水泥窑台时产量提高了0.8t/h,提高幅度明显,吨熟料实物煤耗较改造前下降了2.80kg/t,下降幅度较大;吨熟料工序电耗下降了1.20度。

项目 | 2015年 | 2016年1-6月 | 改造前后对比 |

水泥窑台时(t/h) | 118.30 | 119.10 | 0.80 |

熟料实物煤耗 (kg/t) | 170.70 | 167.90 | -2.80 |

熟料标准煤耗(kg/t) | 124.60 | 122.90 | -1.70 |

熟料工序电耗(kwh/t) | 37.98 | 36.78 | -1.20 |

3、熟料强度变化情况:改造后出窑熟料28天强度上升了2.1Mpa,上升幅度明显。

项目 | 2015年 | 2016年1-6月 | 改造前后对比 |

3天抗压强度(MPa) | 27.6 | 27.6 | 0.0 |

28天抗压强度(MPa) | 53.1 | 55.2 | 2.1 |

四、经济效益测算(按年产68万吨熟料计算):

1、改造后吨熟料煤耗降低了2.80kg/t,年可节约用煤:(68万吨×2.80kg/t)/1000×230元/吨=43.79万元;

2、吨熟料工序电耗降低了1.20度,年可节约电费:68万吨×1.20度/吨×0.52元/度=42.43万元;

3、28天熟料抗压强度提高2.1MPa,可掺加混合材2%,年可节约成本:68万吨*2%*100元/吨(熟料和混合材差价)=136万元。

合计节约:43.79+42.43+136=222.22万元

五、总结

生料计量称改造总计投资将近50万元(含设备购置、安装)。通过改造后半年运行来看,入窑生料喂料量稳定,入窑斗提电流波动范围明显减小,水泥窑台时产量,煤耗、电耗、熟料强度等运行指标变化明显,年可节约生产成本222.22万元,投资回报率高。