一、课题背景

长期以来,工业粉体的动力学研究一直是空白,但经济发展中存在大量工业粉体应用,由于没有类似空气动力学,流体动力学等的专业理论指导,粉体工程学中也明显缺乏系统性的对应理论分析和描述,最终导致全行业在粉体控制方面严重落后于气体,流体和散固体原料的控制水平。

究其原因,在于粉体因工况等多种外在物理因素变化存在流体与固体间的动态力学特性复杂变化,难以向气、液体等单一物理特性容易找到明确稳定的动力学数学模型进行有效处理。特别对于随经济日益发展出现的万吨级粉体大库,现实基本在没有明确理论指导下,仅仅凭外围表浅的认知分析和经验就推出大量治标不治本的技术方案。如今数千条水泥旋窑生产线和粉磨站的各种粉体大库在多年实际应用中已开始积累呈现出日益严重的正常运行障碍问题,库料板结、偏库、冲料、欠料、断流、甚至完全堵塞等等问题越来越多,进而严重影响到各企业的宏观营运经济效益。大量事实充分说明现有技术设计方案存在明显缺陷和不足,亟待进一步从理论到实践的彻底解决。

国外引进的各种粉体气动卸放控制技术本身就存在理论盲区。从可搜寻的各种技术理论与资料来看,无论是装备厂方,还是设计单位,其粉体动力学模型要么是模糊不清,要么语焉不详,要么就是一堆莫名奇妙的公式图表,从实际控制效果来看,基本就是自欺欺人的假设性推导,既不能验证解释问题,更不能指导解决问题,完全脱离了实际应用需要。

二、目标树立与路线规划

基于不断涌现的粉体控制问题,我们发现必须对粉体动力学进行深入透彻的理论研究分析,找到能有效解释和指导粉体控制应用的明确理论基础,进而找到可行的技术解决方法。

根据曾经多年在立窑水泥工业粉体应用经验,我们首先认为气动卸放控制是一个容易误导问题解决的技术陷阱,轻易用气将粉体从库内吹出,会掩盖和阻碍我们对粉体基本力学特性变化的深入研究分析,麻痹我们对库内粉体动力学的形成与作用机制探寻。

因此,我们确定从最基本的粉体流动性,静动态力学传导性,静动态力学平衡性着手,以自然库内粉体存储与卸放的各种工况展开大量针对性实验,通过实践与理论的反复验证和推导,逐级逐层找出库内粉体动力学的内在规律,建立真实系统完整的动力学模型,破解其运行机制,进而对症下药,研发设计出更准确有效的技术解决手段。

三、粉体流动性及其力学传导性

经过认真研究分析与大量实验,我们发现含气量是导致流动性变化的主要根源,含气量越高流动性越强。另外发现同等含气量下,因外部冲击引发的整体激振和颤动存在与否,也会大幅促进流动性的迅速提升或消失。

粉体流动性高低不同会呈现巨大的力学传导特性差异,流动性越高其受压膨胀性越强,同时绕流扩张性越强,垂直支撑性越弱。反之流动性越低其受压膨胀性越低,绕流扩张性越弱,垂直支撑性越强。其中即使高流动性软料,也因不可压缩性在动态大冲变应力作用下,会产生瞬间动态硬固化力传导平衡支撑作用。多数情况下粉体处于半流动性状态,呈现半绕流半支撑特性。随库位升高粉料受压上升,会加速粉料间隙中含气的析出上逸而趋于固化。自然静态储存也会随料重长时间沉积而导致料中含气逐渐析出上逸,粉体含气的逸出速度因不同原料磨碎的晶格形状与细度密切相关,库内受压越大逸出越快,直至含气量达到饱和下限后不再变化,一般底部粉料在长期重压下自然会形成饱和固态料,因此满库存储时中下库位边壁易形成挂壁滞留效应,若长期不能移动下卸将形成半固化死区板结,并逐渐增长扩大挤占有效库容,最终导致偏库或完全阻塞。

从机械控制运行推动作用看,很明显,高流动性粉体,动态均化填充性好,但极易受压力变化呈现不规则的前窜运动,即使采用分隔轮式结构控制,对运行间隙的锁止性也要求极高。高固态低流动性粉体则动态均化填充性差,影响料流量的稳定输送,其料压阻隔性高锁止性强,同时料面与运动机械摩擦性负荷加大且易磨损;半流动性粉体则综合了上述两种极端特性,具有良好的锁止性和均化填充性,运行机械与料面摩擦力也大幅减少,易于与机械形成流量线性驱动控制关系,是较理想的力学工作特性。

四、库内粉体拱的存在与应力传导作用

通过大量实验观察和研究,我们发现粉体在通用圆形立库存储或卸放过程中,均存在3种拱的力学平衡与传导作用。

1、重力拱

上部粉料的垂直重力压在下部粉体时,因流动性存在会在水平方向产生膨胀应力,当水平挤压力达到粉体一定硬固度时,遂按自然密度弧形成球面应力平衡拱架层,从而将拱层上部料重全部压承转到外部硬固区,一般为内库壁。其下部粉料再次由重力叠加一定厚度料层后再受压膨胀形成另外一级球面拱架层,如此这般,实际自然形成了连续若干疏密分层的平行半球层叠性的弱重力拱体,并将粉体料重自然分配叠加作用于外环,从而形成库底环壁杯托形高固态承压应力结构,正是分层重力如此的自然拱架作用,导致实际中心区处于低压非承重区,也是软料存储区,见图一。

当某层拱下部出料时,则因任一拱环部位负压增大到支撑力部不足而引发本层拱架破解垮塌崩溃下泄,当紧邻2两层拱垮后又会向下因重力挤压膨胀再次形成新的拱架平衡层,由此造成由下向上的逐级延时性拱架层陷落与再成拱平衡,如同动态分层拱垮的自动上移飘动,而远非我们想象的整体性陷落,因此库壁总承压力只会呈现连续拱垮引发的小幅脉动性冲击。显然,库底出料流量和库直径决定了该库内的整体拱垮周期。当库下存在硬固性死料区时粉料只能向活动区自然产生偏移下卸,其局部性下行依然遵循区域拱架分层垮落的上述动平衡规律,见图一。

正是重力拱的存在与变化,彻底解释清楚了粉库内静态应力布局与动态下卸应力变化机制。

图一

2、收缩拱

粉料在库底出口形成的动态收缩拱作用,由于出口环四周粉料同时向中心汇聚收缩,从而在环出口区域自动形成立体空心圆柱状拱结区,出口垂直中心无收缩形成软料通道,底部收粉料的硬固度越大,形成的拱架越强, 越向上随硬固度降低,收缩拱强度变弱外扩,当出料流量越大,形成的收缩度越大,呈现出强烈的连续的料流 自锁性阻塞作用。由于重力拱的作用,出口中心上部的非收缩通道内,往往会向上逐步发展,形成中心性管道收缩拱上移,其中的软料区逐步扩大形成漏斗状,出口卸料时在漏斗区内的重力拱依然会形成瓶颈性层叠拱垮移动作用,自然形成限流性漏斗流,见图一。我们曾在3米高6吨水泥实验小库出口加装20吨液压油缸尝试破拱助卸实验,发现收缩拱不仅阻力强大,且具有强烈的结构快速自生性,无法用外力强行破解,从而搞清收缩拱实际是影响粉库出料的最大阻碍因素。

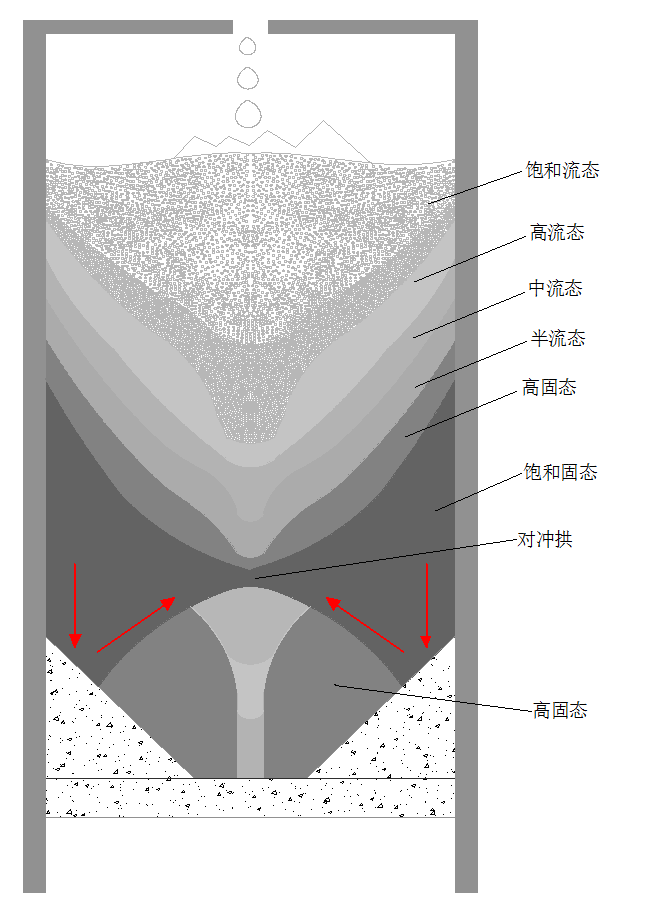

3、对冲拱

库内上部料重通过重力拱作用于沿库边壁,形成的环形合成料下压力在库底工作面产生以法线为参照的重力反射对冲应力作用,通过与对向及侧向的自然挤压形成杠杆式应力平衡拱,一般产生在带较大锥度的库底工作面部分,形成对中上部粉料的重力支撑和料流阻隔,见图二,对冲平衡拱在下部走空时自然会造成负压增大,在与拱上部料压共同作用下,大于拱架力时会引发较大的垮塌性冲击,但很快又会再次因对冲力的存在而迅速恢复硬固成拱阻,最终形成大周期拱垮震荡,形成对出口料压的冲击性波动。实验表明,即使是新打入库的高流动性软料,也会形成较强的对冲平衡拱,只有在其拱上库位足够高位重压之下才会被压垮消解改善。

对冲平衡拱主要由于锥形库低的重力反射对接形成,人们往往会误认为大锥角库底设计可形成重力自然流动下卸力,殊不知反而会形成对冲性平衡拱导致自锁性阻碍,事实上只要采取平底库或小于10度的锥度设计就可自然避开化解。

图二

很明显,重力拱的存在导致库内重力的非均衡边缘化分布支撑和相应的粉料自然分层固态化分布,以及逐级小幅拱垮下卸运动方式,远常人想象的均匀分布支撑和整体连续下卸方式。

对冲平衡拱是阻碍下料的有害拱,但可通过避免采用大锥度库底设计而直接避开。

收缩拱才是阻碍下料的核心因素,由于库料向出口的必然收缩运动,该拱具有持续高强自锁性,是解决连续稳定卸料的关键所在。

五、常见粉库的气动卸放处理作用

现实应用中,明显在缺乏对粉体库内的力学分布及运动变化明晰了解的情况下,选择了较为局部的技术路径与手段来处理卸放控制需要。

一是直接采用空库,在库底用锥状出口吹入空气助卸,库口下接入各种给料设备进行卸放控制。常见有转子称,螺旋称,流量闸加冲量计等几种类型。

二是在库内设置减压锥,力图改变库壁堆积死区过大的弊病,在库底铺满风送气槽阵及分区管路,通过大功率罗茨风机和循环分配器,对库内进行循环扫描式吹气卸料,再在库口下接入各种给料设备进行卸放控制,常见也是转子称,螺旋称,流量闸加冲量计等几种类型。

三是采用更复杂的中分反锥型蛋壳库方式,在外环库壁内设置气动装置,实施6-8点多路气动闸控制的汇聚式卸放控制,多冠以充分均化的技术理由,一般在生料库采用。

事实上,无论采用那种库底卸放工作方式,均不能改变上部粉体的3种自然成拱作用,均需采用吹入空气进行强制破拱消除阻塞,然而空气运动具有两大基本特性,一是走软不走硬,无论采取何种吹气布局设计,在库底部高固硬料区极易产生向中心软料区的汇聚性川流通道,少量空气向上逸出部分也会自然汇聚到中间上部软料区,而不可能导向边高目标固化死料区;二是空气内含水分与粉体发生冷热交互时产生冷凝水会逐步在死料区渗透累计,形成固化板结。

所以气动卸料技术本质就属于头重脚轻的非稳定系统结构设计,根本无法形成平衡同步的整体流,新建库会随着使用时间推移,往往必然因气动工作斜槽的自然阻塞或损伤,产生底部料区出气量不规则变化而引发各种随机漏斗流复合体,容易造成库内形成累积性积结固化偏流结构,死料区的长期增长积累则导致全库料硬化缩容乃至阻塞性限流断料。

运用本文提出的3种粉体拱的形成与运动作用原理,读者可自行分析推导出各种气动卸料方式库内的应力形成与流动性变化分布发展情况,本文不再深入赘述。

六、太极锥的设计原理及力学作用

有了上述库内拱的存在和流动性分布的了解,我们在库中间出口上针对性设计了太极锥,将单点水平出料改变为环形多层多点垂直环侧入出料方式,通过多点进料的收缩度降低大大弱化各进口拱收缩强度,同时使太极锥在水平与垂直方向均自动形成阴阳受力交错破拱结构。当太极锥底下控制装置驱动走料后,在锥内上部料重与下部运转机械拖动双重作用下,锥内粉料开始下卸并产生负压内吸作用,同时锥外粉料在库料重合成应力向心推动挤压下,里应外合形成自动剪切破拱入料补填,根据分层高低固性不同实现环形多点料口的自动平衡补进,最终形成流量自适应满填充卸放。

图三

一旦由太极锥破除收缩拱,重力拱产生的分布式向心推力正好自动形成自平衡整体流作用,使全库无死区均衡下卸,见图三,并因巨大的库压力集中作用于库壁和底部,其重力推动的下卸过程便自然完成了令人头疼不已的清库任务。

图四

采用太极锥卸料,应保持中高料位运行,方可保证上部足够库料合成重压自然推动库底高固料参与混合形成平衡整体流,根本消除死区的存在,若自然卸空,库内环壁将形成一定的自然堆积残存尾料区,但不会形成死料堆积区,见图四,一旦新料进入,均将被循环递补推出。

图五

由于太极锥的存在,锥外粉料会依据垂直方向上先低后高的顺序分层进入锥内,从而合成多层高中硬度同心环自平衡满填充混合体,从其底部卸出之料的自然混合均化度明显高于气动底层混合料,见图五,且其混合流动性处于半流动状态,有利于后续机械输送控制。

七、结论

本文通过大量理论到实践的推导验证总结提炼而来,在几十套不同库型不同原料不同流量的实际生产应用中均能有效解释问题并指导获得问题解决,从事实上彻底证明了粉库内粉体动力学的系统生成机制和静动态力学作用原理,从以极其精简的太极锥技术方案,使一直困扰工业粉体卸放的百年难题获得了完美彻底的解决。

由于本文基于昆明艾克工业自动化有限公司独家发明专利技术成果的部分首次公开解密,旨在加快最新科技进步成果的推广应用,促进广大工业粉体用户的技术改造价值提升的全面认知,在达成技术原理答疑解惑的目的下,期望大家尊重本公司合法权益进行有效合作应用,全面实现共赢,特别提醒广大同业遵纪守法,真正支持国家创新发展战略。若有擅自盗用本技术成果进行使用并造成经济损失者,将被严厉追诉巨大的经济赔偿和法律责任。