白金会员

白金会员

已认证

已认证

随着新能源汽车产业的持续升温,动力电池行业迎来了前所未有的发展机遇与挑战。

固态电解质作为全固态电池的核心组成部分,其性能直接关乎电池的能量密度、循环寿命及安全性,是动力电池行业迈向高效未来的关键。

然而,当前固态电解质行业仍面临一系列痛点与难点,制约了全固态电池的商业化进程。

固态电解质相较于液态电解质,在离子传导能力上存在差距,导致电池性能受限。

传统电池生产设备难以适应固态电解质的生产需求,生产效率低且成本高昂。

原材料成本、生产工艺复杂及生产效率低下共同推高了固态电解质的生产成本。

并且生产过程中物料混合不均、粒径分布不一致等问题频发,影响固态电解质的品质稳定性。

面对这些挑战,博亿凭借其在固态电解质领域的深厚技术积累与创新精神,推出了一系列针对性强、技术领先的设备与解决方案。

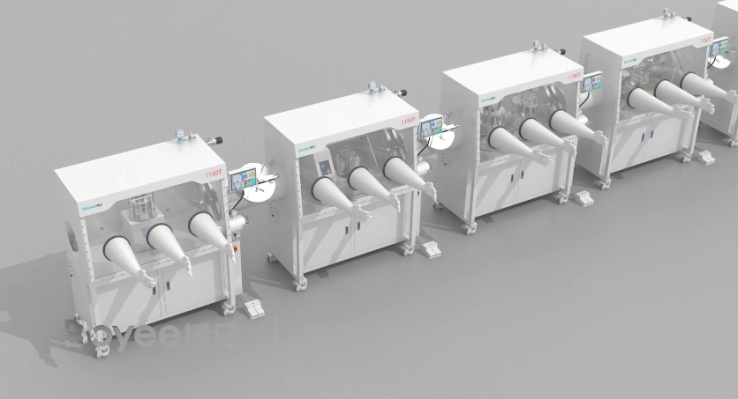

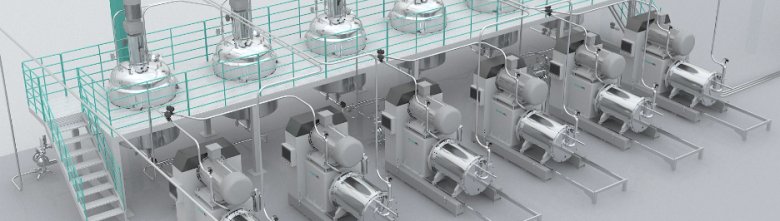

图为:博亿解包投料系统示意图

解包投料及输送系统:全程密闭操作,有效防止粉尘泄露,配备推揉与振动装置,确保物料输送流畅无阻,减少堵塞与积料。

有效解决了传统投料过程中粉尘污染与物料输送不畅的问题,提升了生产效率与产品品质。

图为:博亿气流粉碎系统示意图

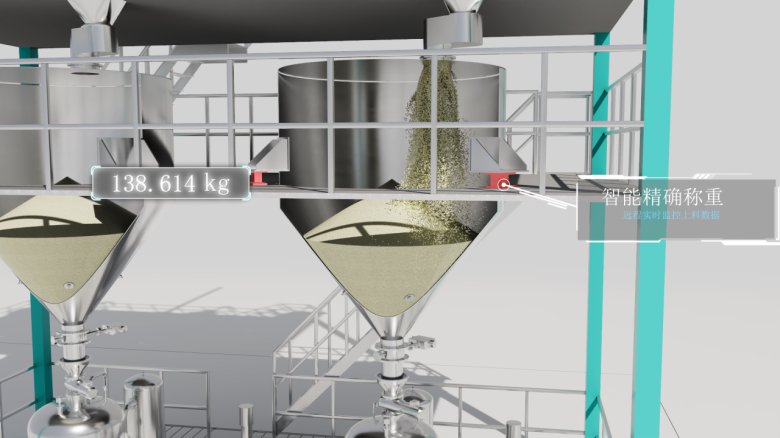

气流粉碎系统:采用气流粉碎技术,通过高速气流撞击物料,实现高效粉碎与粒径控制,粉碎效率高。

配备精密的粒径筛选装置,确保粉碎后的物料粒径分布均匀,有助于提高固态电解质的比表面积与反应活性。

图为:气流粉碎工作原理示意图

解决传统粉碎方式中粒径控制不精确、生产效率低下的问题。

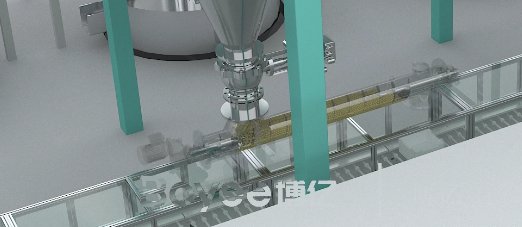

配料混合系统:采用高效混合与均匀性技术,通过精密桨叶与轴的组合,产生强剪切力和涡流,使物料全方位流动碰撞。

设计动态混合腔体,使物料在混合过程中充分接触与碰撞,提高混合均匀度和速度。有效避免物料团聚与分层现象。

解决传统混合方式中混合不均、效率低下的问题,提升固态电解质的品质稳定性。

湿法研磨系统:结合湿法研磨与粒径控制技术,通过研磨介质与浆料间的相互作用,施加高强度剪切力与撞击力。

图为:博亿湿法研磨系统示意图

细化颗粒,使浆料达到预期的粒度分布与细腻度,提高固态电解质的性能表现。

解决传统研磨方式中粒径控制不精确、研磨效率低下的问题。内置冷却与循环系统,有效控制研磨过程中的温度与压力变化,保障研磨效果。

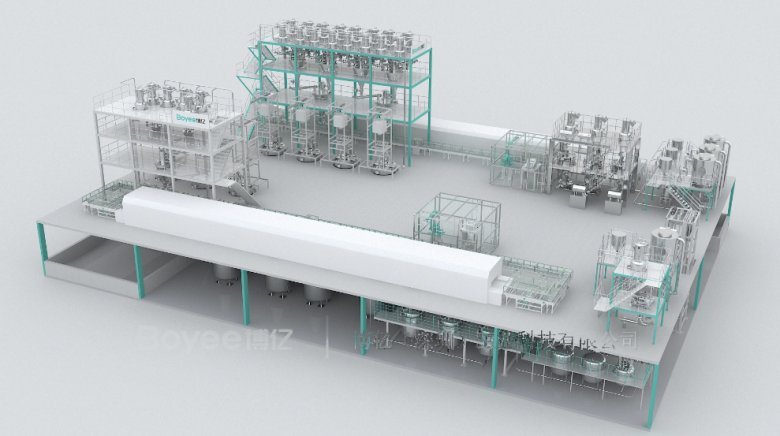

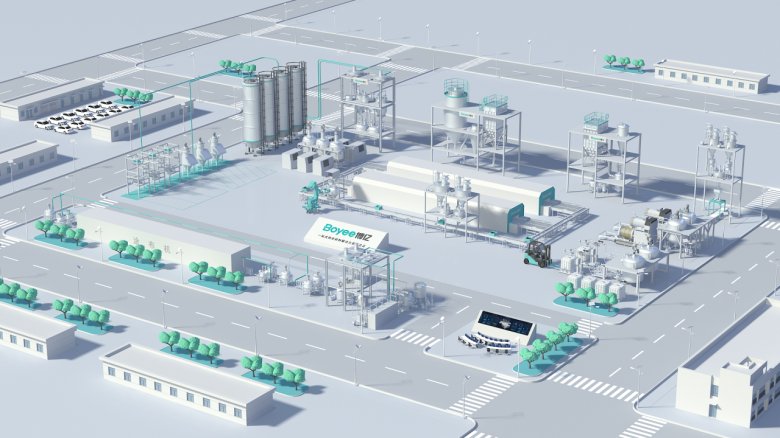

博亿在自动化产线领域深耕多年,拥有丰富的实战经验。

能为客户提供解包投料、精度计量、气力输送、摇匀烧结、粉碎、干燥、冷却、混合乳化、研磨、除磁过滤及自动灌装等一站式定制化解决方案。

图为:博亿一站式定制化解决方案,可根据企业生产的材料选配系统

在实施过程中,博亿团队更是以严谨的态度与高效的执行力,确保项目的顺利推进。

我们提供全方位的优质服务,包括技术咨询、方案设计、设备选型、安装调试,以及后续的维修保养与技术支持。