“不做最大的,只做科技含量最高的”这是冯平仓博士接受本网记者采访时给公司的定位。这是一个什么样的企业,竟有如此精湛的技术及豪言壮志?今天,我们有幸采访到瑞驰拓维科技有限董事长兼总经理冯平仓博士,他来为我们解读这“世界第三,中国第一”背后的故事。

中国粉体网:冯博士,请您谈一谈瑞驰拓维拓维公司的发展历程

冯平仓:北京瑞驰拓维科技有限公司于2003年底成立,位于北京经济技术开发区汇龙森科技孵化园。瑞驰拓维公司成立初期主要业务是生产和销售研磨介质。当时我在德国耐驰公司负责在中国研磨设备销售工作,配套研磨介质是法国某公司提供。由于研磨介质经常出现破碎事故从而损坏研磨设备内筒及机械密封,尽管不是研磨设备本身质量问题,但是德国耐驰由于连带责任赔偿客户损失。该法国介质生产公司亚太及法国总部负责人先后与我见面,但就是不承认他们介质质量问题。另外,介质属于耗材一般使用过了发现破碎,即就是质量问题,生产商往往强调耗材不赔偿赖账啊!

所以,我当时就产生研发一种不破碎的研磨介质的想法。心动不如行动!我们几个人分析了所用介质破碎的原因,很快开发成功了专门用于化纤消光剂分散的特殊钇稳定氧化锆介质。客户使用后反映特好,结果是研磨设备18个月才补充一次介质,而原先法国进口的硅酸锆介质每周都需补充!彻底解决了破碎介质损坏研磨内筒,机械密封的问题。

所以,如今化纤企业80%的使用我们生产的氧化锆介质,如果我们的介质出现破碎现象,无条件换货或退货。

中国粉体网:从做研磨介质,延伸到研磨设备,公司为什么选择了这样的发展模式?

冯平仓:从2003年生产和销售研磨介质开始公司销售快速增长直到2006年底。 后来没想到不少公司也看上了“赚钱”的研磨介质耗材市场,恶性竞争使耗材的售价从每公斤400元逐步降到了200元以下。在最困难时侯为了公司的生存我同时给三家德国公司打工挣钱,以便给员工发工资。

2006年对我们公司来说是最困难的!因为靠介质是无法维持下去了,必须开发技术含量高新的产品。

我在德国从事研磨设备研发销售20多年,对于干法 / 湿法研磨设备极为熟悉,再加中国市场需求巨大,所以2007我们就准备开发附加值高的超细研磨设备。由于掌握了关键技术外加产品定位准确,生产的第一台HDM150研磨设备就得到了国内某大企业的高度赞扬,而价格仅是同等质量德国设备的三分之一。

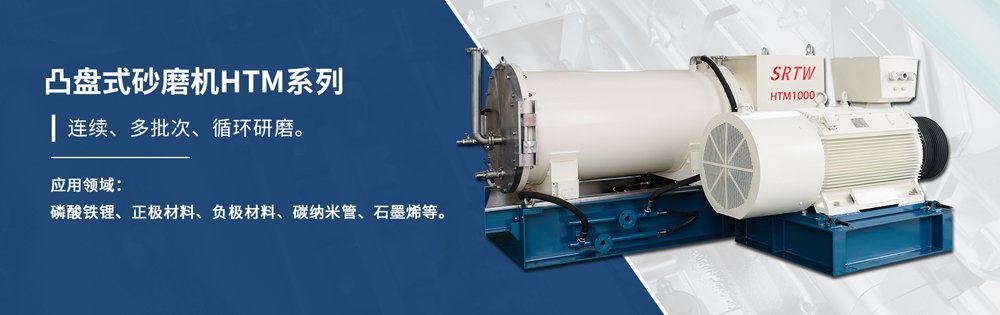

此后。我们快速,连续成功开发了HDM500-1000卧盘式系列,HZM涡轮离心,HTM凸盘式,实验室等十多个系列超细研磨设备,所有这些设备的开发周期都是在3年之内完成的!而国外公司每开发一个新型号设备一般需要1-2年时间。我们每种型号的设备一旦推向市场,国外厂家立即大幅度降价。

“走别的路,让别人无路可走”!我们是被国外大公司逼到无退路可走时才“亮剑”的。中国人常说“两强相遇勇者胜”,其实光有勇还不够,必须有谋和智。

中国粉体网: 你本人有很多的国外从业经验,而且取得了很多专利,这为后来回国创业是不是打下了很好基础,请谈一谈。

冯平仓:1987年我是当时我们那批惟一一个从国内本科直接“跳级”读博的留学生,在正式攻读博士前纠正了我导师专著中有关研磨技术理论计算错误及流化床气流磨传统的设计理论、引起业界不小的地震,所以,导师破例同意我攻读博士。不到两年半拿到博士学位,1989年12月15号这天申报的四项专利通过审差。

从1990后离开大学后,先后任职日本细川,德国耐驰,德国帕尔曼公司从事气流磨,分级机,砂磨机等超细研磨技术的工作,并陆续又申请了4项德国发明专利。

一个发明专利仅仅是一个“新的想法”,这个想法是否能转换成一个合格的产品推向市场还有一段很长的路要走!所以,我对专利本身不感兴趣,我的主要精力投入在开发一个前所未有的新设备使它产生经济效益。

后来在外国几个公司创立的气流磨设计理论,分级轮制造方法,研磨介质动态离心分级理论都是产生了很大经济效益的发明。

国外大公司一般让中国人从事理论基础研究,一般不让在“要害部门”接触关键技术的。要把国外学到的,有用的知识带回国内,在国内生产出质量上乘的,可以与国外厂家能“拼一拼”的设备困难可想而知!

中国粉体网:公司的核心产品与国外同类产品相比有娜些优势?

冯平仓:与国外研磨设备生产厂家比较,我们开发的研磨设备处于技术领先地位。我们开发设备的目标和用途是“国外太贵、国内不会;客户急需、技术先进;价格优惠、打破垄断”。我们每开发一种设备,都会迫使国外厂家降价1-3倍。

详细来说,我们的优势主要在于以下几点:

第一,我们的进料法兰包覆、筒体内衬、磨盘、轴套采用的都是聚氨酯(PU)材料,耐磨、无污染、使用寿命长,用上很多年都无需更换。而德国进口设备的内衬大部分用的是金属材料,磨损严重且容易造成铁污染,降低产品质量。

第二,我们采用DTS-整体切向涡轮及GDTS-研磨分级涡轮技术,这是我们公司的专利,在国内外是独一无二的。我们的分离系统可以把很小研磨介质和产品分开,而且比德国、瑞士的设备高效节能。

第三、传统研磨设备的仪表基本是指针式的,而我们的仪表全是数字显示,更精确,不受干扰。

第四、我们的大型设备采用卧式结构。一般的大型研磨设备有3-4米高,约15吨重,对地面压力大,不方便运输及现场操作,而我们的卧盘式砂磨机采用的是“积木式”结构(马达侧置),这样既降低了高度、缩小每部分的体积,又减小了机器对地面的压力,方便拆卸、组装、托运。此外,很多大型设备到了现场还要做地基(避免机身过重陷入地面),而我们的设备制作时连地基都做好了,既省时又省力。

最后也是最重要的,我们的保压系统是独一无二的。它就相当于设备的生命保障系统,当设备压力过高或过低时都会保护设备的安全,让它完好无损。当设备的压力小于4 bar,保压系统就会自动启动;当设备运行超过最大压力,保压系统就会迫使机器自动关闭,保护它不受损害。一般设备停上一周以上,压力就会消失,这时候磨料就会进入机械密封损害机器。很多厂商都是关掉设备以后用压缩空气保压,而我们的设备采用的是液体保压,不需开主机,不需浪费电,就可以把上百万的设备保护的完好无恙。

中国粉体网:您如何看待高端研磨市场?

冯平仓:超细研磨设备在加工超细、超硬、超纯物料时碰到的三个技术难题为:

第一:磨不细。磨不细是传统超细研磨设备最难解决的问题之一。因为,在介质磨设备中,要将物料破碎到更细,必须在使用更小的研磨介质,而小尺寸介质的质量也小。要提高介质的动能,只有增大其运动速度,由于受浆料阻尼及介质加速距离小的限制,介质很难在密闭容器中获得大的运动速度。

第二:分不离。分不离是传统超细研磨设备又一难题。一般所研磨产品最终平均细度约为所用介质尺寸的1/1000。假如研磨产品细度为100nm,应该使用介质的尺寸为0.1mm。 如此小尺寸介质与纳米尺寸物料的机械分离(通过缝隙网)是十分困难的。

第三:纯不够。纯不够是指在特定情况下产品纯度是判定产品质量合格的唯一标准。否则,即使细度达到了,介质与物料也分离了,但被污染了的物料还是属于废品。

高端研磨市场主要是技术含量高的几个领域,如化纤新材料,钛白粉,先进陶瓷,生物制药,金属及非金属加工,军工等。

先说化纤行业。全球一共有七个化纤设计院:美国杜邦、德国吉马、瑞士伊文达、(中国)中纺院、纺科院、扬州汇通、普利特,而现在国外三家几乎已经不做了,全是国内四家在做设计;据统计,世界上有67%以上的化纤厂都集中在中国——中国几乎已经垄断了全球的化纤行业。原来国内的设计院和化纤厂大部分用的都是德国德莱仕和耐驰的设备,现在几乎全部改用我们的设备,因为我们的设备价格远远低于进口设备,但是质量却优于它们。可以说现在我们已经垄断了国内化纤业(约占90%以上的市场份额)。此外,国外很多化纤厂家也点名要北京瑞驰的设备,我们的设备远销海外,出口到了巴基斯坦、印度、伊朗等国家。

钛白粉行业的情况和化纤业类似——原来也是进口设备“一统江山”,现在的局面是北京瑞驰、德国耐驰、德莱仕设备“三分天下”,不过,到今年年底,我们就有信心占到钛白粉后处理设备市场的半壁江山。

中国粉体网:冯总您曾经讲过,瑞驰拓维在研磨技术设备方面,现在是国内第一,世界第三,请问冯总我们什么时候可以做到世界第一?

冯平仓:做世界第一不是我们追求的最终目标。我们追求的是一个技术含量高的、具有自己特点的整套设备生产厂家。瑞驰拓维的研磨设备已经批量出口印度、伊朗、巴基斯坦等国家,这些国家使用的电压为400 - 415V,是美国或英国标准,我们的产品完成能够达标。

德莱仕原来是“世界第二”砂磨机生产厂家,后来破产被瑞士布勒兼并,美国通用汽车原来是世界“第一”如今还是几乎破产了,德国保时捷只是一个很小的汽车厂家但盈利很高。

中国粉体网:请您谈一下公司的愿景

冯平仓:一个公司生存的前提是开发的产品定位准确,质量过关,售后服务及时有效。瑞驰拓维的定位是:掌握新技术发展趋势,敏锐观察市场动态,满足客户新的需求。我们的口号是:把设备当艺术品做!

我们2009年销售比2008年增长3倍,2010比2009年有增加2倍。如今,德国、美国及瑞士公司已逐步退出中国高端市场,今后瑞驰拓维将在进一步扩大中国超细研磨市场的同时,大举向海外进军,以获取更大的全球超细研磨市场分额。