白金会员

白金会员

已认证

已认证

伴随资源循环利用需求激增,再生金属分选技术已跃升为工业环保领域的核心研究方向。无轴滚筒筛作为高效筛分设备的代表,以其独特构造与卓越性能,在再生金属预处理分选环节尽显潜力。

无轴滚筒筛突破传统,摒弃中心轴结构,借多轮支撑或托辊驱动实现滚筒旋转。其核心运作逻辑在于,滚筒倾斜转动时,物料于筛网表面翻滚抛落,完成粒径精准分级。

再生金属碎片进入滚筒后,小颗粒(如金属粉末)通过筛孔落入下层,大颗粒(如未破碎的金属块)则被输送至尾端排出。

通过分段设置不同孔径的筛网,可实现多级分级,例如分离铝屑、铜粒等不同尺寸的金属颗粒。

再生金属原料通常混杂塑料、橡胶、泥沙等杂质。无轴滚筒筛可通过以下方式优化预处理:

通过筛分分离金属碎片中的非金属杂质(如塑料碎片、尘土),为后续磁选或涡流分选提供清洁原料。

将金属碎片按尺寸分类,便于后续针对性处理(如小颗粒直接熔炼,大颗粒二次破碎)。

1.抗缠绕性:无中心轴设计避免金属丝、线缆等物料缠绕,减少停机维护频率。

2.高处理能力:筛分面积大(滚筒直径与长度优化设计),单位时间处理量可达传统设备的1.5倍以上。

3.环保与节能:全密封结构减少粉尘外溢,低转速运行降低能耗与噪音,符合绿色生产标准。

4.耐用性:采用耐磨钢材(如锰钢筛网)延长寿命。

以某再生金属回收企业为例,引入无轴滚筒筛后:

预处理效率提升:筛分分级后,后序分选杂质去除率从75%提高至99%,金属原料纯度显著改善。

能耗降低:托轮驱动设计减少电机功率,综合能耗下降约30%。

维护成本优化:设备故障率降低40%,年维护成本节约15%。

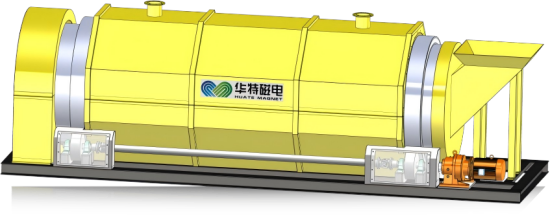

无轴滚筒筛凭借其高效率、强适应性及环保特性,已成为再生金属分选领域的关键设备。下一步,华特将针对现有筛网无法对小于1毫米的物料进行分级的难题,进行超细金属粉末滚筒筛的研制,不断拓宽产品的应用范围,同时开发耐高温、抗腐蚀的筛网材料,满足特殊物料、特殊工况条件下的筛分分级,提高产品的使用寿命,推动资源循环利用向智能化、精细化方向发展。