白金会员

白金会员

已认证

已认证

由于世界能源的紧缺,粉碎过程中的能耗越来越引起人们的重视。自上世纪八十年代末高压辊磨机问世以来,主要应用在水泥行业及个别有色金属矿山,水泥界从这种节能、节钢耗的高效设备中得到了很好的效益。

冶金矿业粉碎矿石的数量相当可观,且金属矿石大都坚硬难磨,而目前球磨机的能耗、钢耗和效率的问题都比较突出,矿物回收率受粉磨方式的影响也比较严重。将高压辊磨机普遍应用到冶金矿业,且在世界处于领先水平,是国内各设备制造厂家近些年来不懈的探索和实践、最终取得成功的结果。

高压辊磨机与传统破碎设备的区别

高压辊磨机在形式上很像传统的对辊破碎机,但在实质上有两点不同。

其一是高压辊磨机实施的是准静压粉碎,它与冲击粉碎方式相比,节省能耗约30%;

其二,它对物料实施的是料层粉碎,是物料与物料之间的相互粉碎,粉碎效率高,物料之间的挤压应力可通过辊子压力来调节。两个辊子相向转动,一个固定辊,另一个是可调距离。辊间压力一般可达1500~3000个大气压,破碎产品可达2mm,实现了“多碎少磨”,成为以碎代磨的新型粉碎设备。由于它具有强大的作用力,不仅使物料粉碎,还可使物料颗粒内部结构产生裂纹,从而使磨矿能力大幅度提高。

高压辊磨机由电动给料装置、挡料装置、驱动装置、液压加载装置、支撑装置、动静辊组件等组成。

华特HPGM高压辊磨机工作现场

高压辊磨机在选矿中的典型工艺流程

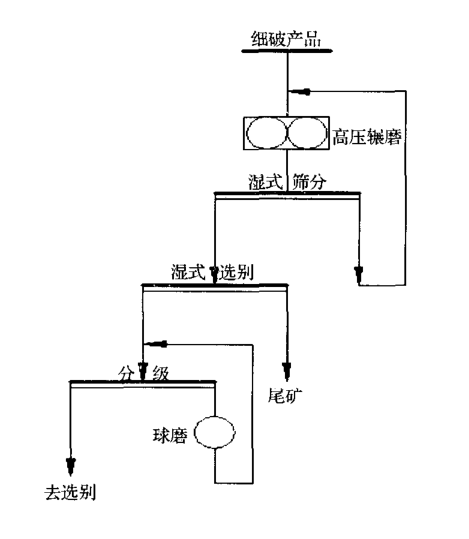

1 粗粒闭路辊磨湿式抛尾工艺

在应用该机械进行矿石处理的过程中,粗粒闭路辊磨湿式抛尾是一种常用工艺,下图为其主要的工艺流程:

粗粒闭路辊磨湿式抛尾工艺流程图

在该工艺的具体应用中,主要通过闭路对磨料饼进行筛分处理,这样就可以让高压辊磨机处理的产品粒度始终被控制在一个很适合进行选别抛尾的范围之内,以此来达到预先抛尾的目的。在抛尾之后,进入到球磨中的物料量将会大幅度降低,这样就可以显著降低磨矿工作中的功率损耗。

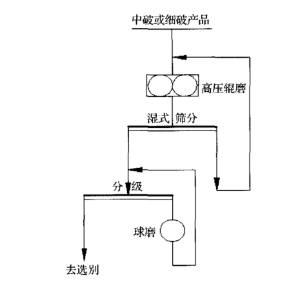

2 闭路辊磨部分球磨工艺

通过大量的生产实践以及相关试验发现,通过高压辊磨机所获得的矿石产品不仅有着更细的粒度,同时也实现了矿粉含量的大幅度提升,其中,0.2mm以内的物料含量可以达到30%-40%之间,这种细度级别的物料可满足大多数情况下的矿石选别要求,因此对于此类产品,可在将其分级之后直接进行选别作业。

同时,在应用高压辊磨机进行选矿矿石破碎生产作业的过程中,在边料效应的作用下,挤压料饼内部会含有一小部分粒径过大的矿石颗粒,如果将这一部分直接用在磨矿或者是选别作业中,将会导致相应的工作流程出现较大波动,进而为选矿生产带来一定程度的不利影响。

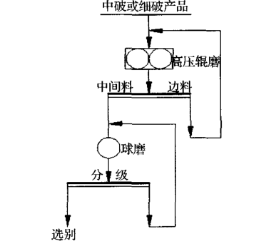

因此,在通过该机械设备进行选矿生产的过程中,为避免此类问题的发生,就需要对经过高压辊磨机挤压加工之后的料饼进行闭路循环筛分。通过这样的方式,就可以让料饼中的产品粒度得到严格控制,防止太大粒度的矿石进入到球磨作业环节而引起的流程波动,同时也可以将细粒度级别符合标准的物料预先进行分级,并使其直接进入到选别流程中。这样的方法不仅可以实现球磨流程中给矿量的大幅度降低,同时也可以有效避免细粒度级别的矿石出现过磨情况,以此来全面提升选矿工作效率与质量。下图是闭路辊磨部分球磨工艺的主要工艺流程:

闭路辊磨部分球磨工艺流程图

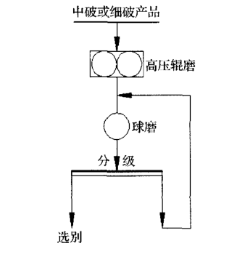

3 其他形式的典型工艺流程工艺

除了以上的两种最常用工艺流程之外,在通过辊磨机进行选矿矿石的破碎生产过程中,还有几种比较常见的典型工艺流程,一种是全粒度级别形式下的开路辊磨球磨工艺,其主要工艺流程图如下:

开路辊磨球磨工艺流程图

另一种是辊磨边料循环形式的球磨工艺,以下是其主要的工艺流程图:

辊磨边料循环形式的球磨工艺流程图

HPGM1480高压辊磨机应用于华北某大型选矿厂