中国粉体网讯 硅碳负极材料因兼具高容量与长循环寿命优势,成为下一代锂离子电池的关键材料。但长期以来,硅在充放电过程中高达300%以上的体积膨胀问题,严重阻碍其大规模应用。

不过,近年来行业研发取得关键突破,化学气相沉积法(CVD法)技术的普及成为“破局点”。通过纳米级涂层技术,CVD法可有效抑制硅材料体积膨胀,使硅碳负极首效从75%提升至88%,循环寿命突破1000次大关,让硅碳负极从实验室走向产业化成为可能。

CVD法硅碳的做法是将硅烷通入多孔炭,然后将硅烷热解生成纳米硅颗粒,使其沉积在多孔炭孔隙中生成硅碳复合材料;之后再进行碳包覆,即可用于制备负极。

多孔炭在硅碳负极中作为骨架材料使用,可以起到控制硅体积膨胀和降低副反应的作用。多孔炭内部的孔隙可以缓冲硅在嵌锂过程中的体积膨胀;碳包覆减少了硅与电解液的直接接触,抑制了SEI膜的重复生长,可以提升锂电池首次效率和循环性能。

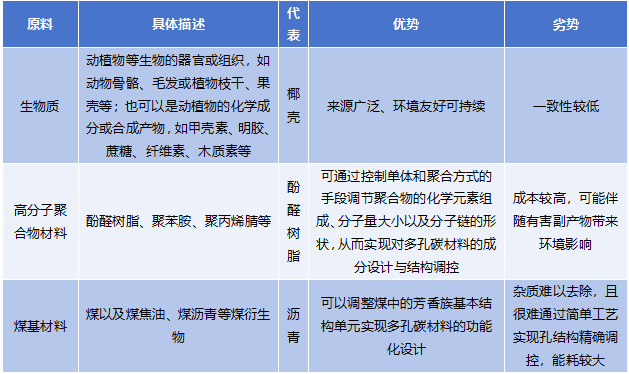

伴随CVD硅碳的逐步应用,多孔炭规模化放量在即。不过,多孔炭作为新兴行业,格局尚未明确,技术路线也未定型。从生产原料角度,目前最常见的多孔炭材料前驱体主要包括生物质材料、高分子聚合物材料、煤基材料等。

其中,生物质和树脂类路线构成主流。生物质类多孔炭凭借成本优势(15万/吨左右),已批量用于消费电池。树脂类价格高(30-50万/吨),但基于其一致性更好(树脂工艺的可控制性更强),对应产品的膨胀率更低,对应硅碳的掺杂比例可以更高(从5-10%提升至10%-15%)。

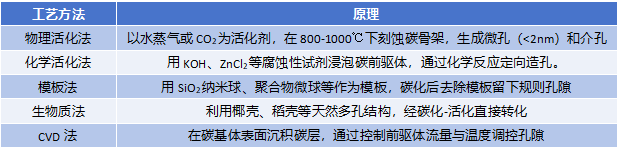

从造孔工艺角度,多孔炭主要分五种路线:物理活化法、化学活化法、模板法、生物质法、CVD法。

不同工艺路线生产多孔炭

其中,物理活化法优势在于成本较低,缺陷在于孔分布随机,比表面积波动大;化学活化法优势在于孔径可控,缺陷在于污染严重、成本高;模板法优势在于孔径均一性高,缺陷在于难以量产;生物质法优势在于成本最低,环保,缺陷在于孔径结构不可控,灰分较高;CVD法优势在于可设计空隙,缺陷在于设备投资高。

江苏钠博恩新材料有限公司成立于2023年4月,公司主营钠离子电池负极材料和多孔炭材料研发、生产和销售,由多名行业专家博士创建,拥有多项核心发明专利技术。在多孔炭材料方面,产品已经通过兰溪致德、常州硅源等公司的客户检测。目前公司在规划建设千吨级量产线,生产多孔炭材料、硅碳复合材料等,向市场进行推广。

针对各类负极材料的产业化技术与国内外市场状况,中国粉体网将于2025年6月24-25日在安徽·合肥举办第二届硅基负极材料技术与产业高峰论坛暨2025CVD硅碳负极材料前沿技术论坛。大会旨在为负极材料产业链上中下游企业搭建深度交流的平台,开展产、学、研合作,助推负极材料行业持续健康发展。届时,来自江苏钠博恩新材料有限公司的刘灿总经理将作题为《硅碳负极多孔炭材料的产业化》的报告。

本报告将重点探讨多孔炭材料的可控制备技术(如模板法、CVD法等)、孔隙结构优化策略及其对硅负载与电化学性能的影响,并分享量产工艺优化与成本控制经验。此外,将分析硅碳负极在动力电池、储能等领域的应用前景,为产业化推进提供技术参考与市场展望。

专家简介:

曾任上海杉杉市场营销部部长、东莞市杉杉电池材料有限公司总经理、长沙杉杉动力电池有限公司总经理,主营锂电池负极材料、电解液、锂电池的研发、生产和销售。

曾任澳大利亚上市企业GALAXY RESOURCES LIMITED (银河资源有限公司)亚太地区技术及商务发展经理,主营锂辉石开采、碳酸锂制造、动力锂电池的生产销售。

2023/4-至今,任职深圳钠博恩、江苏钠博恩法人、总经理,主营钠离子电池负极材料、锂电池硅碳负极多孔炭材料。

参考来源:国金证券《锂电池硅负极深度:CVD硅碳重塑产业链,迈向动力场景0-1》

(中国粉体网编辑整理/乔木)

注:图片非商业用途,存在侵权告知删除!