中国粉体网讯 增材制造技术是当今最有发展潜力的制造技术之一,它颠覆了传统的加工理念,为未来的加工技术提供了广阔的发展空间。金属粉体是最常用的金属增材制造原料,然而,相对于传统的基于粉体的加工技术,金属增材制造技术对金属粉体的粒径分布、纯度、球形度等指标有特定的要求,用于热喷涂、粉末冶金等工艺的金属粉体不能直接用于金属增材制造。因此,有必要对金属粉体制备技术进行改进以满足金属增材制造的要求。

金属熔体气体雾化工艺(GA)是目前用于制备增材制造专用金属粉体的主要工艺之一,具有成本低、适用范围广、细粉收得率高等优势。然而,传统气体雾化制粉工艺所制备的金属粉体中往往含有大量的卫星粉。

卫星粉的影响

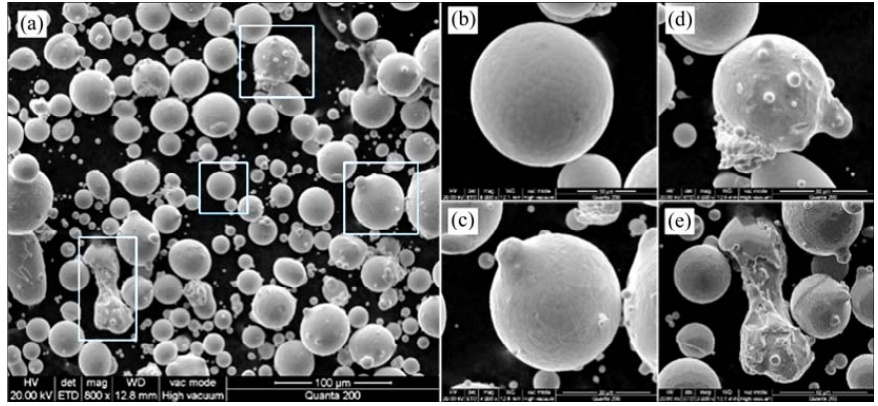

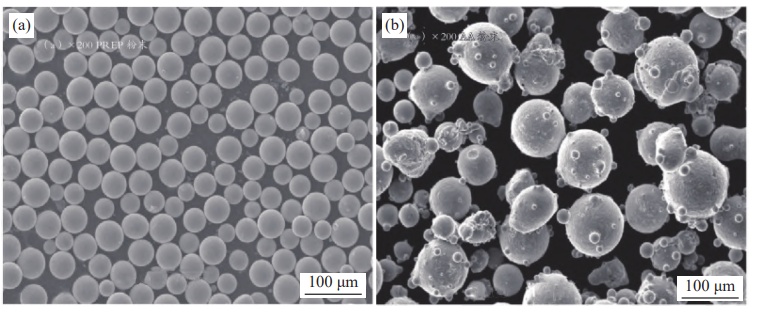

所谓的卫星粉,即若干小颗粒粉体粘附在大颗粒粉体表面而形成的一种缺陷粉。卫星粉的存在会降低金属粉体的松装密度、球形度以及流动性,不利于粉末的铺设过程,对金属增材制造工艺(尤其是一些基于铺粉技术的工艺)有着不可忽略的影响。

卫星化3D打印金属粉体

在激光金属沉积工艺(LMD)中,粉体通过送粉器的负载气流被输送到熔化区,粉体的流动性直接影响粉体的输送效率,流动性差会造成打印层粉体稀薄,从而导致打印层之间形成裂纹和孔洞。

在电子束选区熔化成形工艺(EBSM)与选区激光熔化成形工艺(SLM)等基于粉床铺粉技术中,粉体通过刮刀在粉床铺展成层,粉体的流动性差会导致粉末沉积层中形成分散的空隙聚集区,也会导致打印件相对密度低、形成孔洞和裂纹等缺陷。

卫星粉的形成机制及控制

卫星粉形成过程中颗粒/熔滴的碰撞来源,包括宏观尺度回流引起的粉尘回旋以及介观尺度涡流引起的颗粒/液滴团簇,据研究,雾化室的封闭结构使其侧壁附近产生宏观尺度的涡流即回流,其中夹带了一些完全凝固的小尺寸颗粒。回流区内回旋上升的小尺寸颗粒与上游雾化气流中未完全凝固的大尺寸液滴之间的碰撞是卫星粉形成的主要原因之一。

因此,基于控制颗粒/熔滴碰撞来源与抑制颗粒/熔滴碰撞过程两条途径,建立多层次、多尺度的卫星粉控制机制,能够有效地抑制卫星粉的形成。其中,采取气体整流措施限制回流引起的粉尘回旋成了从宏观尺度上控制卫星粉形成的有效手段。

卫星粉的表征

比利时的欧奇奥公司提出了赘生物指数的概念。赘生物指数是粉体表面粘连的颗粒数目的函数,随着粘连的颗粒数目的增加而增大。根据粉体样品的电镜照片计算粉体的赘生物指数,采用粉体的赘生物指数来描述粉体的卫星化程度。

赘生物指数被定义为:以球形颗粒投影的平均直径的105%的圆为标准(允许球形颗粒有5%的椭圆度偏差),超出该直径的像素投影区域则被认为是黏连的小颗粒。因此,该参数能定量给出分散的球体(用0表示)和黏连球体的各自比例,以及黏连球体附着微粒的数量比例,可直接用于3D打印金属粉体的工艺评估和质量控制。优质的3D打印球形粉体赘生物指数为0的比例应该在80%以上,并且不应该出现赘生物高于指数20%的颗粒。

赘生物指数虽然可以有效地反映球体颗粒卫星化的程度,然而,采用赘生物指数衡量粉体的卫星化程度可能存在一定偏差,这是因为某些粘连在粉末表面的卫星粉可能位于观测背面,统计时会被遗漏从而产生系统误差。

参考来源:

【1】赫新宇等:气体雾化制粉工艺中基于气体整流的卫星粉控制技术,南方科技大学机械与能源工程系

【2】黎兴刚等:面向金属增材制造的气体雾化制粉技术研究进展,南方科技大学前沿与交叉科学研究院

【3】侯维强等:增材制造用高温合金粉末制备技术及研究进展,沈阳工业大学材料科学与工程学院

【4】刘文莉等:粒度粒形分析技术用于3D打印球形金属粉末的球形度和卫星化测定——兼议GB/T 39251—2020,仪思奇(北京)科技发展有限公司

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!