中国粉体网讯 超声波雾化制备金属粉末是利用超声能量使金属熔液在气相中形成微细雾滴,雾滴冷却凝固成为金属粉末的过程。金属超声雾化主要有三种形式:第一种是金属液直接或间接地与超声变幅杆或超声工具头等超声装置部件接触,这些超声部件将功率源所产生的高频电磁振荡经过超声换能器转化和超声聚能器放大最终形成的高频机械振动传递给金属液流,金属液流在超声振动作用下被击碎雾化;第二种是通过一些特殊的方法将超声波的能量聚集在一个很小的空间体积内,直接利用超声波对金属液雾化;第三种是将超声雾化与传统的雾化技术结合的超声复合雾化技术。

技术原理

1. 超声波空化效应

当高频超声波(通常为20kHz–2MHz)作用于液态金属表面时,会引发液体内部的空化效应,即在液体中产生周期性高压与低压交替的振动。低压区形成微小气泡(空化泡),高压区使气泡迅速崩溃,产生强烈的冲击波和微射流,将液态金属撕裂成微米级液滴。

2. 液滴形成与冷却

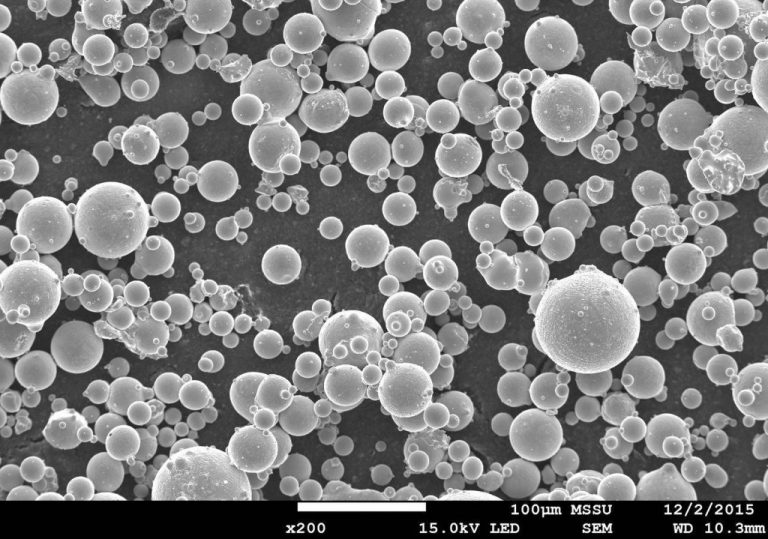

分散的液滴在惰性气体(如氮气、氩气)保护下快速冷却凝固,形成球形度高、粒度分布均匀的金属粉末。通过调节超声波频率、功率及熔体温度,可精准控制粉末的粒径(通常为1–100μm)。

接触式超声波雾化原理

制备工艺流程

1. 金属熔炼

将金属或合金加热至熔点以上,形成均匀液态熔体(如铝、钛、不锈钢等),并通过电磁搅拌或真空除气减少杂质。

2. 超声波雾化

熔融金属流经特制喷嘴进入雾化室,超声波换能器将高频振动传递至金属液流表面,触发空化效应实现液滴破碎。

3. 冷却与收集

雾化后的液滴在惰性气氛中冷却固化成粉末,随后通过旋风分离器或静电收集装置分级筛分,获得目标粒度的金属粉末。

技术优势

1. 粉末性能优异

- 球形度高(≥95%),流动性好,适用于3D打印等精密成型工艺。

- 粒度分布窄(如D50=15–45μm),减少后续筛分损耗。

- 低氧含量(<0.1%),适合制备高活性金属(如钛、镁合金)。

超声波雾化法制备的金属粉末

2. 工艺环保

相比传统水雾化或气雾化技术,无需高压气体或水介质,能耗降低30%–50%,且无废水排放。

3. 材料适用性广

可处理熔点低于1600°C的多种金属及合金(如铜、镍基高温合金、贵金属等)。

局限性

1. 设备成本高:超声波换能器及耐高温雾化室的设计与维护费用较高。

2. 产量限制:单次处理量较小(通常<50 kg/h),难以满足大规模工业化需求。

3. 高熔点金属挑战:对钨、钼等超高温熔体的雾化效率较低。

应用领域

领域 | 应用案例 |

增材制造 | 航空航天用钛合金、镍基高温合金粉末制备 |

粉末冶金 | 高密度结构件、磁性材料的近净成形 |

电子工业 | 导电浆料用银、铜纳米粉末 |

生物医疗 | 生物兼容性钛合金粉末(骨科植入物) |

结语

超声波雾化技术凭借其高精度、低污染的优势,已成为高端金属粉末制备的核心工艺之一。随着装备升级与复合工艺的创新,未来有望在新能源、微电子等新兴领域实现更广泛的应用。

参考来源:

张康,等:金属增材制造用粉末制备技术研究进展

党新安,等:金属超声雾化技术的研究进展

邹海平,等:3D打印用金属粉末的制备技术发展现状

(中国粉体网编辑整理/留白)

注:图片非商业用途,存在侵权请告知删除!