在锂离子电池生产领域,正负极材料作为微米级粉体材料,其生产加工过程面临着行业共性挑战:易扬尘、输送效率低下、物料周转困难等问题亟待解决。如何从根源上杜绝扬尘污染与物料杂质混入导致的产品质量隐患,同时提升输送效率、降低劳动强度?气力输送技术成为关键突破口,而管道材料的革新则是核心解决方案。

01.传统管道的痛点与局限性

在锂电池正极材料生产中,为保障材料纯度,通常采用PC管、玻璃钢等材质管道。然而,这类管道在风粉混合物的持续冲刷下,磨损问题尤为突出——尤其是弯头部位,气流转向导致外侧承受剧烈冲击磨损,频繁更换管道不仅增加维护成本,更直接影响生产连续性。

02.整体式耐磨陶瓷管道的革新优势

针对上述痛点,整体式耐磨陶瓷管道凭借多重核心优势,成为锂电材料输送的理想选择:

(1) 耐磨损:同等条件下,与离心浇铸陶瓷、铸石等内衬相比,可延长使用寿命5倍以上;

(2) 耐腐蚀:内部的陶瓷制品可以有效地让酸碱性腐蚀的情况有所缓解;

(3) 耐中等温度:可以一直都保持在一定的温度下运行,一般在任何情况下都能够满足;

(4) 内外壁光滑,气流通畅:一些相对较为光滑的表面,可以让物料更加自由的通过,并且不会出现挂住物料或者是堵塞物料的情况;

(5) 容易安装:比一般的管道相对更轻一些,搬运起来更加便捷,安装也更加简单;

(6) 减少维护用工:耐磨性相对较高,可以让维修和检查的频率有效降低,节省人力资源成本。

尤为重要的是,耐磨陶瓷内衬作为非金属材料,可彻底阻隔粉体与铁等有害物质接触,从源头降低正极材料中铁杂质含量,为电池安全性提升提供核心保障。

03.爱思立:新能源领域的耐磨陶瓷解决方案专家

江苏爱思立材料科技有限公司深耕工业陶瓷领域,其研发的氧化铝陶瓷加工件与耐磨陶瓷管系列产品,以“耐磨损、耐高温、耐腐蚀、抗冲击”四大特性,广泛应用于锂电池、水泥、矿山等重磨损行业,构建高效、低耗、无污染的物料输送系统。

针对新能源锂电材料的特殊需求,公司定制开发全系列耐磨陶瓷产品:

管道类:整体式耐磨陶瓷内衬直管/弯管/斜管(角度可定制)、三通管、变径管、负压加速室等;

涂层与涂料类:耐磨陶瓷隔离涂层、防脱涂料,替代不锈钢管及特氟龙、碳化钨涂层等传统材料,显著延长设备寿命,同时将锂电材料中磁性异物含量控制在极低水平,助力电池质量升级。

目前,爱思立耐磨陶瓷产品已在新能源电池、化工、钢铁等行业的气力输送系统中广泛应用,可灵活适配不同产能需求,从实验室线到大规模产线均能提供定制化解决方案。

陶瓷直管

陶瓷弯管

陶瓷三通管

陶瓷增压器(补气管)

氧化铝陶瓷管

陶瓷球阀

04.爱思立企业实力与服务保障

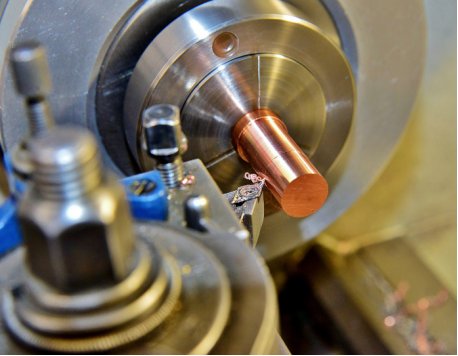

江苏爱思立材料科技有限公司位于江苏省常州市武进区,公司拥有整条工业陶瓷批量生产线,现有员工40余人,其中科研技术人员8人,具有多项检测报告,专业研制各类陶瓷结构件制品。配备有先进的等静压机、高压干式压机、天然气推板窑、升降式电窑、数控车床、线切割机、平面磨床、外圆磨床、内圆磨床、四轴数控精雕机等陶瓷烧结和加工设备,陶瓷管年产能达120000米。

公司以质量求生存,更是以信誉求商机。爱思立将一如既往地为客户提供差异化、综合性的优质解决方案,欢迎垂询。

参考来源:

[1] 高杰.耐磨陶瓷解决气力输灰管道易磨损的难题

[2] 粉体网.一文了解气力输送系统及在锂电正负极材料输送的应用研究

[3] 江苏爱思立材料科技有限公司官网