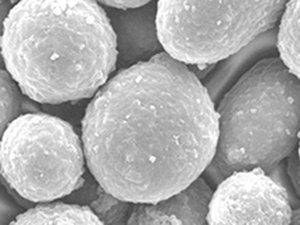

中国粉体网讯 中间相炭微球(MCMB)是沥青等重质芳烃化合物热缩聚生成的具有向列液晶层状堆积结构的微米级球形碳材料。相比天然石墨,MCMB比表面积大,碳层边缘位置以及不规则的缺陷位置可以提供储锂空间,具有相对较高的比容量。MCMB具有优异的导电性、高循环稳定性、良好的倍率性能等特点,是目前应用广泛、综合性能优异的锂离子电池负极材料。

中间相炭微球

(图片来源:天津爱敏特电池材料有限公司)

中间相炭微球的制备方法主要有热缩聚法、悬浮法和乳化法。

1、热缩聚法

热缩聚法分为两个步骤,第一步是生成MCMB,稠环芳烃化合物在某一特定的反应条件下发生液相炭化反应生成MCMB;第二步是分离MCMB,采用适当的分离方法将MCMB从母液中提取出来。

热缩聚法制备MCMB流程

首次从沥青母液中得到中间相小球体就采用热缩聚法,将原料沥青经过热缩聚反应得到中间相沥青,再经过分离得到中间相沥青微球,在球体可以任意粗放型增长和聚结之前,通过预氧化和炭化过程就得到中间相炭微球。该方法工序简单,条件易于控制,适合大量生产。但采用热缩聚法得到的小球易融并,且尺寸分布宽,形状和尺寸不均匀,收率低,根据中间相小球和沥青母体对溶剂不同的溶解度分离出的中间相炭微球,需要消耗大量溶剂。若通过保留体系中一次QI或添加外加剂而提高收率,则这些物质又会影响中间相炭微球的最终性能。反应温度、反应时间、升温速率、搅拌速度、体系压强等因素均影响中间相炭微球形貌、粒度分布、结构、产率和性能等,其中最主要的影响因素是温度和时间。

2、悬浮法

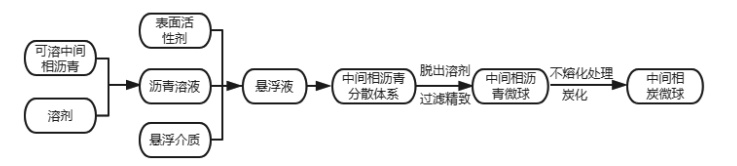

悬浮法制备MCMB是指,将可溶性中间相沥青溶于有机溶剂中,然后加入表面活性剂进行隔离分散,随后将上述混合液分散至另一高沸点溶剂中形成悬浮液。为使组分在悬浮液中分散均匀,可按某一特定升温速率升高体系温度并伴随持续搅拌,随着体系温度的升高,溶解中间相组分的溶剂挥发,析出的中间相组分重新结合形成中间相小球体。

悬浮法制备MCMB流程

待保温一定时间后,体系自然冷却至室温,过滤出中间相小球体,随后经预氧化和炭化后得到中间相炭微球。与热缩聚法以及乳化法相比,悬浮法所得MCMB间融并和结絮现象减少,还可以通过改变温度和搅拌速度调控MCMB的粒径分布。但是悬浮法也存在着过程繁琐、原料要求高,后续需不熔化处理等问题,难以实现工业化生产。

3、乳化法

乳化法制备MCMB可分为两步,先将中间相沥青粉碎形成中间相颗粒,也可以根据粒径需要对中间相颗粒进行筛分,然后选取合适粒径中间相颗粒加入到乳化液中,升高体系温度,同时保持搅拌,使其形成球形中间相颗粒悬浮于乳化液中,后续同样需要经过冷却、分离、预氧化和炭化等过程。

乳化法制备MCMB流程

乳化法制备的中间相炭微球缩聚程度高、粒径分布均匀可控、球形圆滑、无杂质、收率高。但是工序复杂,设备繁多,工艺条件难控制,不适合大规模量产,仅适用于高精端科研。有日本研究人员用软化点为307℃左右的中间相沥青为原料,充分研磨过筛后,用硅油作为溶剂,氮气吹扫条件下用超声波清洗器使之充分溶解,加热搅拌形成乳状液,当温度达到中间相沥青的软化点以上时,中间相沥青在表面张力的作用下乳化成球体形成悬浮液。冷却到室温,离心机把中间相炭微球从热稳定介质中分离出来。再经苯洗涤,干燥后即得中间相炭微球。通过控制原料中间相沥青颗粒的尺寸分布,可得到球径符合尺寸要求的中间相炭微球。乳化法的主要影响因素有乳化时间、处理温度、原料的性质及原料和热稳定介质的粘度和界面张力等。一般来说,要获得球形度好的颗粒,若温度稍低则乳化时间就应相应长一些。而随着温度升高和乳化时间的延长,中间相炭微球的收率下降。

参考来源:

1、成鹏等.中间相炭微球制备及应用概述

2、于银萍等.中间相炭微球的研究进展

3、吕家贺.中间相炭微球基负极材料设计及储锂性能研究

4、杜俊涛等.中间相炭微球在锂离子电池负极材料的应用进展

(中国粉体网编辑整理/文正)

注:图片非商业用途,存在侵权告知删除!