之三 超高压分散系统

时代在发展,技术在进步。任何一款设备或技术总是有其相应的优势,但总也避免不了在特殊应用场景中的劣势。

纳米材料的应用前景及性能十分诱人,开发和研究制备纳米粉体的设备是实现材料应用的基础,在解决纳米粉体团聚的路上,人们一直在不断探索新的方法,提供新的解决思路。

在讲原料微粒化的时候,会发生混入杂质和粒子直径不均匀等阻碍原料功能特性的问题。为了解决这些问题,湿法超高压分散系统使粒子之间发生斜向对撞、冲击,开发出来使之进行纯粒子化的划时代工艺,开拓了一个新的微粒化世界。

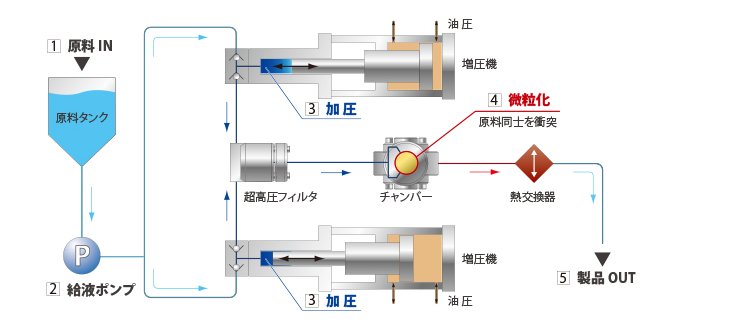

湿法超高压分散系统主要由颗粒斜碰撞室、球碰撞室、分离室、单喷嘴腔、狭缝式腔室(用于乳化)、循环冷却室、多液喷射反应腔等构成。原始物料粉末经过乳化制浆的预处理后,经输送泵进入增压器,经加压后通过过滤器进入粉碎腔室,原料之间互相碰撞实现微粒化,根据要求配置相应的冷却装置。如此循环通过几遍后,可达到所需的物料粒径要求。

超高压分散系统原理图

超高压分散系统的特点十分突出:

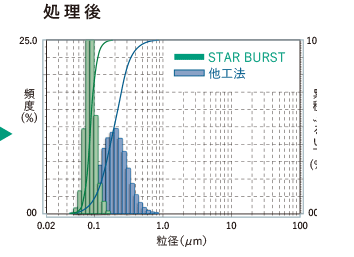

A.粒度集中

通过控制原料注入压力,可以获得均匀且尖锐的粒度分布,因为不会发生过度研磨。

B.高效分散

由于原料没有短路可能,因此可以再短时间内有效地分散至纳米级。

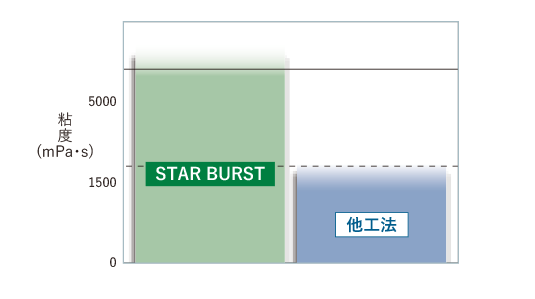

C.分散大多数原材料

系统可分散最大粘度为5000mpa-s,固含量为50%的原料。此外,采用独特的密封结构和单晶金刚石喷嘴使其与硬浆料兼容。

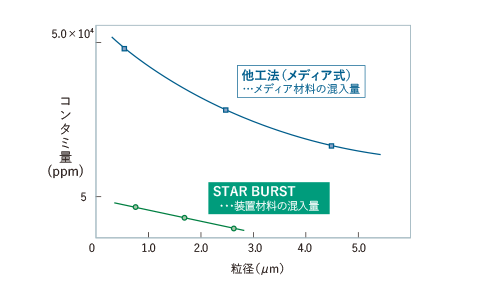

D.污染少

由于不使用研磨介质,因此几乎没有(杂质)污染

相较于砂磨机,湿法超高压系统可以减少高磨蚀性材料在研磨过程中的污染,在处理粘性材料时可以缩短加工时间,降低运营成本。在相同粒径下,可以降低对二氧化硅、碳酸钾、颜料等粘度的要求,还可以确保加工后的油墨、油漆等保持长期稳定性,也更容易大规模扩产。

超高压分散系统提供的碰撞力比气流磨更大,可以使物料粒径减小,通过次数减少。而且产品的粒度分布变得尖锐并且产率提高。系统装置中残留原料的量减少,产品的回收率提高。除此之外,系统还可以有效改善物料如钛酸钡的润湿性,使其在分散时的分散性增加。

与传统的搅拌机和搅拌器相比,可以提高分散性能和乳化性能,并获得更细的粒度。超高压分散系统可以在短时间内执行大量处理和连续处理,处理后的物料透射率上升显著。

理论上,超高压分散系统可以加工工业中的任何材料,如陶瓷,金属,电子材料,如钛酸钡,二氧化硅,铁氧体,有机颜料,调色剂,油墨材料,药品,化妆品,食品等涂料。根据浆料的特性,还可处理高粘度和高浓度的浆料。由于湿法超高压分散系统因颗粒的相互碰撞而磨碎,因此几乎没有杂质污染。因此,它可以放心地用于电子材料,药品,化妆品和食品的分散与乳化。