干法电极研发如火如荼,哪类设备将抢占先机?

中国粉体网讯 自Maxwell公司首次将干法电极技术应用于超级电容器领域并获得巨大成功后,引发了大家对于干电极技术的关注。固态锂离子电池的电极制备须采用干法电极技术,干法电极技术迅速成为科研界和产业界新的热点。

干法电极技术源于“干膜技术”,干膜技术起源于制药、合金制备和瓷器等行业,经过后续的工艺改进和技术突破,该技术被逐渐应用到储能领域。与传统湿法电极技术相比,干法电极技术表现出独特的优势,主要表现在节省成本、降低能耗和提高电极质量。干法电极制备方法主要有粉末喷涂法、黏结剂纤维化成膜法和干压法等。

干法电极与湿法电极的对比

干粉喷涂沉积设备

粉末喷涂沉积技术是利用高压气体预混合活性物质、导电剂和黏结剂PTFE,然后在静电喷枪的作用下使粉末带电并喷涂到接地的集流体上,之后通过热轧将粉末粘合并固定在集流体上,得到最终的电极。电极的厚度和密度可以通过热轧过程控制,电极可以在多个辊子之间传递,以获得设定的电极厚度。

瑞士金马喷枪

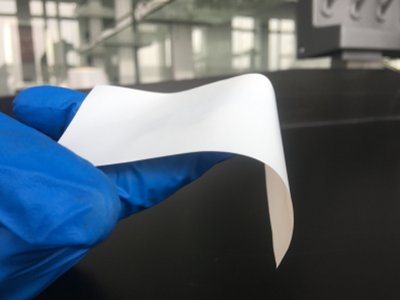

喷枪用于对干燥颗粒进行充电,带电的干燥颗粒将在接地集流体上沉积。热辊用于控制电极的厚度和压实密度,代替了用于控制浆料涂覆厚度的刮刀,使用热辊可以快速实现黏结剂的热活化,取代了传统浆料涂覆电极中蒸发溶剂所需的烘箱。

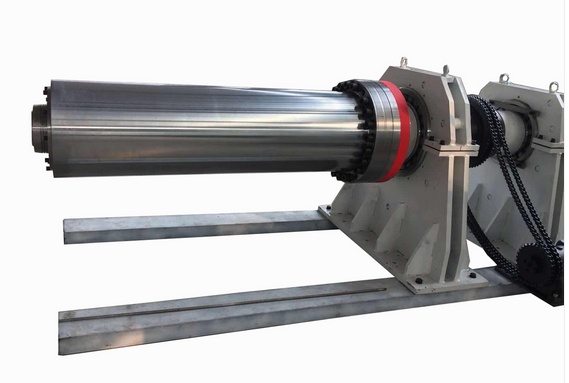

北京汇诚中大热辊

干粉喷涂沉积技术可有效降低黏结剂的使用量,并且可以通过卷对卷的方式进行喷涂,是一种较为理想的湿法电极替代技术。然而,干粉喷涂沉积技术的研究目前仍处于实验室阶段,与现有的锂离子电池产线设备不兼容,准确控制电极的厚度仍然具有挑战性。

黏结剂纤维化设备

黏结剂纤维化成膜法是指在电极活性材料和导电添加剂粉体均匀混合后,向其中添加改性的聚四氟乙烯(PTFE)黏结剂,粉体在经过混合和强剪切力作用后形成团聚体。强剪切力使聚四氟乙烯微球变成原纤维、形成基质,从而将电极粉体混合和支撑在一起。这一过程被称为黏结剂原纤维化,其效果受设备和工艺参数的影响,并直接影响电池的电化学性能。若黏结剂未能充分混合和剪切,则可能导致无法形成自支撑膜;或由于黏结剂团聚而增加自支撑膜的阻抗。

黏结剂纤维化成膜步骤

目前,商用PTFE纤维化方法较多,主要包括气流磨法、高速混合机法及双螺杆法,但核心目标都是实现PTFE的均匀分散和精细拉丝。

常用的用于黏结剂纤维化的工具有气流粉碎机、螺杆挤出机、辊磨机等,以提供强大的剪切力,此外还有高速混合机。对于气流粉碎机,进料速度、研磨压力和注射压力会影响电极膜的拉伸强度和阻抗。

黏结剂纤维化技术具有良好的可拓展性和兼容性,有望取代当前的湿法涂覆技术,然而,目前已报道的可用于该技术的黏结剂种类十分有限,因此为不同的储能器件系统匹配可纤维化的黏结剂是未来的研究重点。

直接压制设备

干压法将电极材料(如镍钴锰酸锂)、导电添加剂(如多壁碳纳米管)和干燥的PVDF粉体等进行预混合,然后将混合物压覆在腐蚀铝箔上,再通过辊压进一步热压制备出干法电极。与传统湿法涂覆工艺相比,这种方法制备的电极具有更高的机械强度和性能,并且能够实现高负载量。

直接压制技术在操作过程中,会用到压力机、液压机或其他适当的设备,对填充到模具中的混合物进行压制。然而,刚性模具压制存在应力和密度不均匀的缺点,这是需要进一步优化的。

辊压已经成为设计干法电极中备受关注的工序之一。通过调整辊压机对辊的间隙、压制力和辊子旋转比,产生的剪切力会导致干混料额外混合和分散,从而形成表面光滑的电极膜。辊压是保证电极厚度均匀一致的关键步骤,通过设置不同作用的辊,能够直接实现电极的压制和层压,进而实现电池电极的连续生产。基于辊压机的方法可能成为干电池电极制备的主流方向。

赢合科技辊压机

例如,为了达到量产速度,超级电容活性炭电极通常采用卧式大辊粗压与立式精压相结合的方式;而电池干法电极则更倾向于采用多级差速连续辊压模式。然而,剪切力受颗粒大小影响,需要精确控制以最大限度地减少整个过程中的薄膜破裂、膨胀和边缘变形。

其它工艺设备

气相沉积设备

气相沉积是指通过物理或者化学方法使原料蒸发汽化,然后将汽化的原料沉积到基底上制备电极的技术。这项技术最早用于金属工具表面涂层的制备,后来经技术迭代发展,逐步应用到储能领域。气相沉积技术包括磁控溅射、热蒸发、脉冲激光沉积和原子层沉积等,这些技术均有对应的专用设备。

北方华创物理气相沉积系统

气相沉积技术具有设备复杂、需要真空环境和产量小等缺点。因此,目前气相沉积技术只适用于小尺寸电极的制造,比如微电子器件和高度集成的电路。较高的生产成本和复杂的成膜工艺限制了其在电动汽车和消费电子产品领域的应用。

热熔挤压设备

热熔挤压技术是将原材料混合并加热至熔融状态,随后熔融混合物经模具挤出,形成薄膜、片材或电极片等特定形式。双螺杆挤出机是目前常用的原料匀浆设备,挤压工艺的参数设定十分重要,决定了产品的质量,比如熔融的温度要确保混合物处于最佳挤出状态。同时,螺杆配置、类型、尺寸的选择和螺杆旋转速度直接影响产品质量和产量。

热熔挤压技术可促进活性材料颗粒和导电碳基体之间的相互作用,并且黏结剂体系可实现电极孔隙率和厚度的精确控制。但是,此工艺需要较高含量的聚合物粘合剂,以及需要后续进行的脱粘合剂和烧结程序所需的高温条件,限制了其大规模产业化的实现。

3D打印设备

3D打印技术是近些年来兴起的一项新技术,这项技术是将配置好的油墨按照预先的程序打印到基底上,然后通过干燥技术使油墨固定,即生成所需电极。根据技术工艺分类,目前可以用于制备锂离子电池干法电极的3D打印技术有四种,分别是直接墨水书写、喷墨打印、热塑性材料熔融沉积成型和立体光固化成型技术,都有对应的3D打印设备。3D打印技术可根据特定应用需求定制电极的厚度和形态。然而,与气相沉积类似,目前该技术不适用于大规模的电极生产。

参考来源:

[1]干法电极在超级电容器和锂离子电池中的应用,张国磊等,工程科学学报2025

[2]干法电极技术在超级电容器和锂离子电池中的研究进展,徐桂培等,储能科学与技术2024

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!

- 总投资4.85亿元!年产2万吨磷酸锰铁锂正极材料项目即将试生产

2025.02.18 - 粉末喷涂在全固态电池中的应用

2025.02.18 - 工信部等八部门印发《新型储能制造业高质量发展行动方案》:支持电池固态化发展

2025.02.18 - 固态电池“起飞”

2025.02.17 - 62页PPT了解国内外40家固态电池典型企业技术路线

2025.02.13