【原创】集成电路“芯” 需求,高纯石英材料如何满足?

中国粉体网讯 集成电路是指在微小的硅片或是其它半导体材料上,对数以亿计的晶体管、电容、电阻等电子元器件进行集成,然后借助于金属线路进行有效连接,从而形成完整电路的一种电子元件。集成电路的出现显著提高了电子设备的运行效率、可靠性和性能,并成为新时代电子技术发展中必不可少的一环。

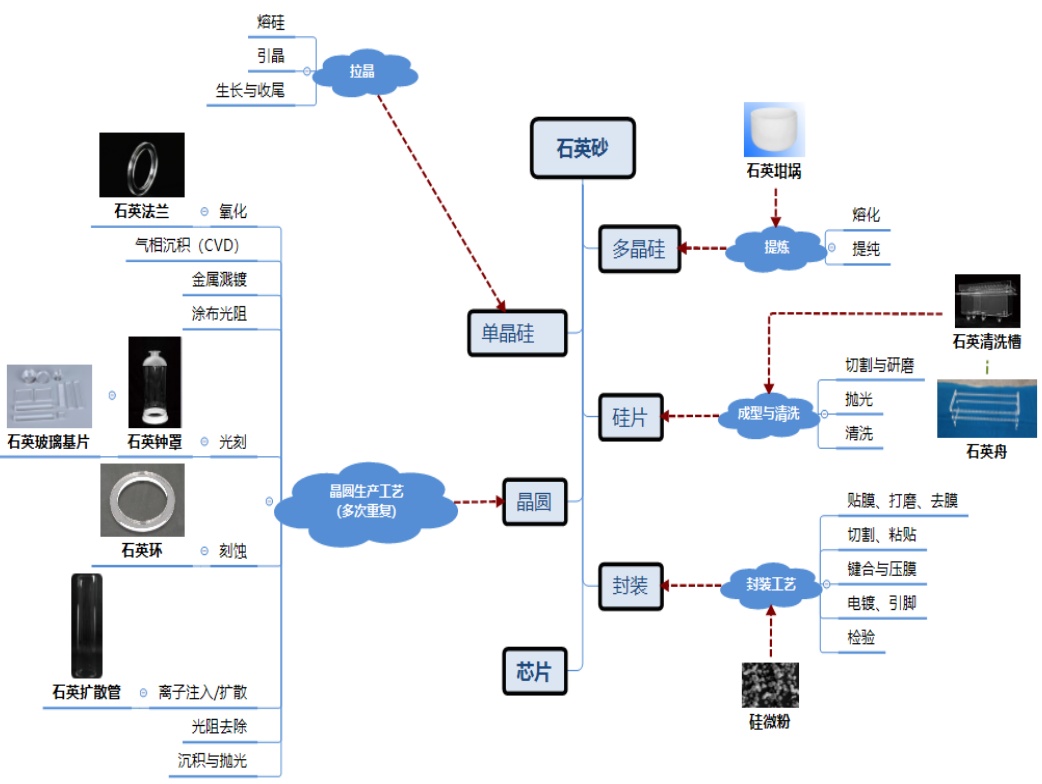

石英制品在半导体中的应用

随着集成电路芯片性能不断提高,功耗不断降低,特征尺寸不断缩小,新材料不断应用,新结构、新技术层出不穷,芯片的加工工艺复杂度成倍增长。在集成电路芯片制造中,坩埚、炉管、舟架、钟罩等石英制品是难以替代的关键部件,广泛用于半导体晶圆制造的扩散、氧化、光刻、刻蚀、清洗等主要流程。所以,石英部件质量水平对于集成电路生产线稳定生产、保证产品合格率具有重要作用。

石英制品在下游应用广泛,产品贯穿集成电路产业的各个环节,以石英砂到芯片的生产过程为例,生产过程将使用到石英坩埚、石英钟罩、石英扩散管、石英舟、石英玻璃基片等不同类型的产品。半导体领域加工环节在芯片设计流程后,可分为三个阶段:单晶硅片制造、晶圆制造和封装测试。石英材料在半导体产业的应用主要在单晶硅片制造和晶圆制造两个环节。石英舟、石英管、石英仪器是半导体芯片加工过程清洗、氧化、光刻、刻蚀、扩散等环节中所需要的材料。

半导体工业中,用量较大的石英制品是扩散、氧化、退火等高温工艺中所使用的石英炉管及与之相配套的石英舟等。在高温工艺中晶圆直接暴露在密闭的石英环境中,故石英的纯度、有害杂质释放、几何尺寸等将会直接影响集成电路器件的良率和生产效率。此外,随着硅片尺寸的不断扩大,半导体石英炉管的尺寸也不断加大,在长时间高温工艺下(1100-1200 度)石英材质的稳定性也受到较大的考验。而石英体内的羟基杂质含量过高,将会直接影响石英制品的高温表现,使其在高温下软化变形,最终影响半导体工艺制程。

半导体集成电路对石英材料的要求

光刻用石英玻璃晶圆

石英玻璃晶圆因具有耐高温、抗腐蚀、机械性能优异、光传输效率高等特点而被广泛应用于半导体生产制造过程当中。国家标准《GB/T 34177-2017 光刻用石英玻璃晶圆》适用于半导体集成电路、光通讯、微机电系统(MEMS)、光电器件和发光二极管(LED)等光刻工艺中用做衬底的石英玻璃晶圆。

来源:神光光学

标准规定了高纯石英玻璃晶圆中Al、Fe、Ca、Mg、Ti、Cu、Co、Mn、Ni、Li、Na、K、B等13 种杂质元素含量的质量分数总和应不大于2.0μg/g。其中Li、Na、K3种杂质元素含量的质量分数之和应不大于1.0μg/g,单一杂质元素含量的质量分数应不大于0.5g/g。

普通石英玻璃晶圆中Al、Fe、Ca、Mg、Ti、Cu、Co、Mn、Ni、Li、Na、K、B等13种杂质元素含量的质量分数总和应不大于25.0μg/g。其中 Li、Na、K3种杂质元素含量质量分数之和应不大于3.0g/g。

光掩膜石英玻璃基板

掩膜技术作为半导体技术中的重要组成部分,其制作材料包含玻璃基板、镀铬膜层、光刻胶、光学膜等,其中玻璃基板为主要的原材料。石英玻璃基板的主体为石英玻璃,其光学透过率高,热膨胀率低,光谱特性优良,适用于高精度光掩膜基板的制造。随着对光掩膜石英玻璃基板的材料性质和加工精度要求越来越高,其制备的工艺要求也越来越严苛。

来源:菲利华石创

国家标准《GB/T 34178-2017 光掩模石英玻璃基板》中规定了石英玻璃基板中 Al、Fe、Ca、Mg、Ti、Cu、Co、Mn、Ni、Li、Na、K、B等13种杂质元素含量的质量分数总和应不大于2.0μg/g。其中Li、Na、K3种杂质元素含量的质量分数之和应不大于1.0μg/g,单一杂质元素含量的质量分数应不大于0.5g/g。

石英玻璃管

石英玻璃管具有熔点高、抗热震性能优异和易于扩缩加工等优势,主要用于芯片和半导体加工处理的扩散炉管等,在半导体用石英制品种类中,石英扩散管是非常重要的石英玻璃制品,用于将半导体杂质原子扩散,其纯度、抗高温的变形性、几何尺寸都会直接影响下游用户产品的质量、成本和生产效率。

来源:汉科石英

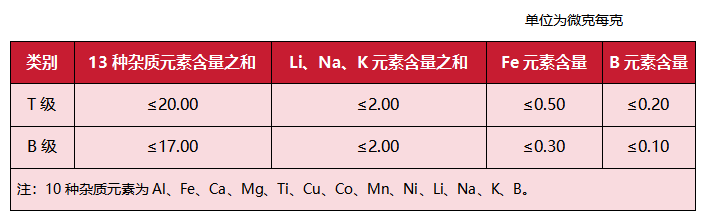

行业标准《JC/T 597-2011半导体用透明石英玻璃管》中规定了半导体用石英玻璃管杂质元素含量要求。

T级石英玻璃管:T级石英玻璃管的铝、铁、钙、镁、钛、铜、钴、锰、镍、锂、钠、钾、硼十三种杂质元素的总含量应不大于30.00×10-6,其中:铁含量应不大于1.50×10-6,钛含量应不大于3.00×10-6,铜含量应不大于0.80×10-6,硼含量应不大于0.20×10-6,锂、钠、钾总含量应不大于5.00×10-6。

D级石英玻璃管:D级石英玻璃管的铝、铁、钙、镁、钛、铜、钴、锰、镍、锂、钠、钾、硼十三种杂质元素的总含量应不大于25.00×10-6,其中:铁含量应不大于0.80×10-6,钛含量应不大于2.00×10-6,铜含量应不大于0.50×10-6,硼含量应不大于0.10×10-6,锂、钠、钾总含量应不大于2.50×10-6。

集成电路用石英舟

石英玻璃舟及支架是单晶硅片扩散、氧化、CVD 沉积、退火处理等工序中不可缺少的石英玻璃承载器具,石英舟、支架由于是和单晶硅片在高温下直接接触,因此对使用的石英玻璃的纯度、耐温性能、尺寸精度要求都很高。

来源:泓芯圆

行业标准《JC/T 2372-2016 集成电路用石英舟》适用于集成电路制造工艺用8英寸及以下的石英舟制品,包含立式石英舟和卧式石英舟,规定了石英舟杂质元素含量要求。

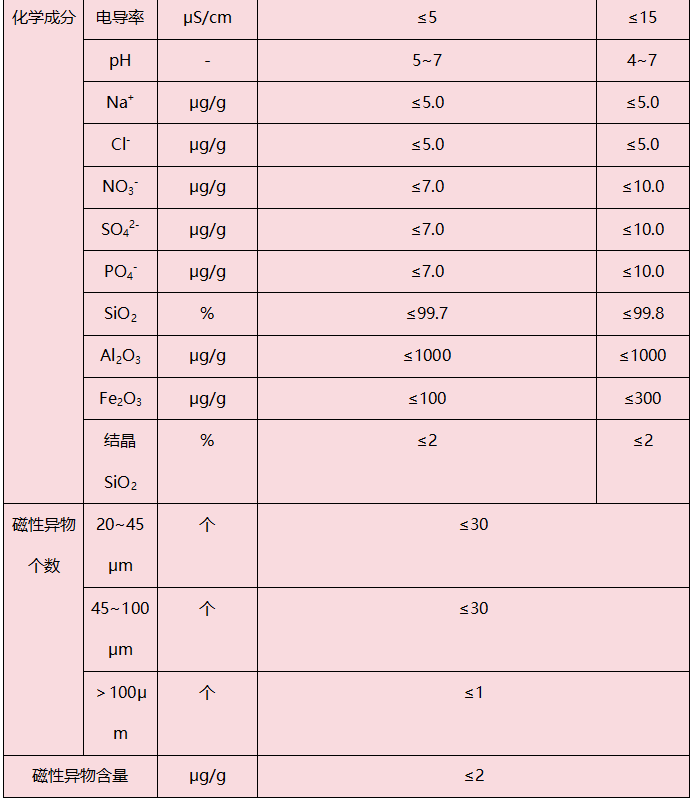

标准级(S级)和高纯级(H级)石英舟的杂质元素含量(最大值)

石英坩埚

石英坩埚是由石英砂制成的容器,具有高纯度、耐高温、使用时间长等特点,目前广泛应用于半导体领域单晶硅棒的生产工艺中,是半导体硅片生产过程中硅料熔融、晶体生长环节的重要耗材。在单晶硅直拉生长炉中,石英坩埚作为容器用于直接盛放多晶硅料,硅料加热熔化后经过直拉法生长形成硅棒,经进一步加工形成硅片,硅片用于下游半导体芯等产品的生产加工。

来源:常州裕能

行业标准《JC/T 1048-2018单晶硅生长用石英坩埚》中规定了单晶硅生长用石英坩埚的杂质元素含量要求。

单晶硅生长用石英坩埚杂质元素含量要求

球形硅微粉

全球集成电路(IC)封装材料的97%采用环氧塑封料(EMC),其塑封过程是用传递成型法将EMC挤压入专用模腔,并将其中的半导体芯片包埋,同时完成交联固化成型,形成具有一定结构外型的半导体器件。而在EMC组成中,硅微粉是用量最多的填料,硅微粉占环氧模塑料重量比达70%~90%。球形硅微粉作为大规模集成电路封装材料的关键材料,可用于芯片封装的环氧模塑料和液体封装料。

来源:联瑞新材

另外,随着大规模集成电路技术的发展,覆铜板性能要求也不断地再进行改进与提高。而球形硅微粉由于其特有的高填充、流动性好、介电性能优异的特点,主要应用在高填充、高可靠的高性能覆铜板中。

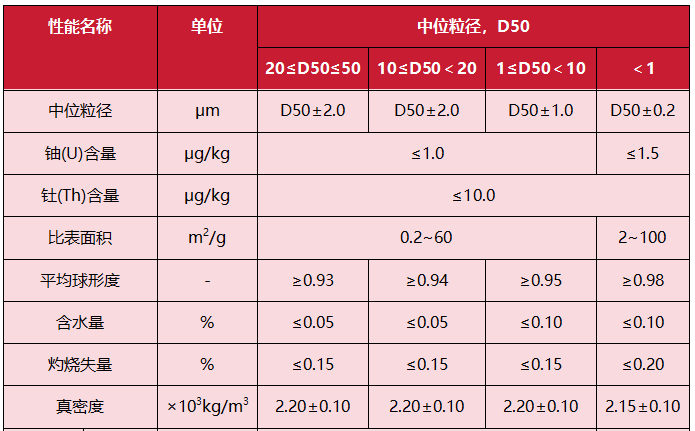

《集成电路封装用低放射性球形氧化硅微粉》征求意见稿中规定了集成电路封装用低放射性球形氧化硅微粉主要性能指标。

集成电路封装用低放射性球形氧化硅微粉主要性能指标

(中国粉体网编辑整理/初末)

注:图片非商业用途,存在侵权告知删除!

- 产业周报:硅材料,开门红!

2025.02.21 - 赴苏招商:乌拉特中旗精准对接石英材料头部企业

2025.02.19 - 探索长寿命石英坩埚制备!美晶新材拟建设高纯石英砂纯化试验研发项目

2025.02.19 - 热界面材料产业链全景图

2025.02.17 - 通过高纯石英,我发现了DeepSeek的“幻觉”

2025.02.11