金刚石热沉,助推高性能芯片封装散热

中国粉体网讯 高性能芯片成为人工智能(Artificial Intelligence,Al)、深度学习、云计算、超级电脑等前沿技术的共同刚需。然而,主流发展方向下摩尔定律放缓,芯片制程逼近物理极限,先进封装技术成为延续芯片性能提升的重要途径。

在2.5D/3D封装技术中,金刚石热沉片以其卓越的热导率(高达2000W/m·K)成为解决高性能芯片散热问题的理想方案。

什么是 2.5D封装

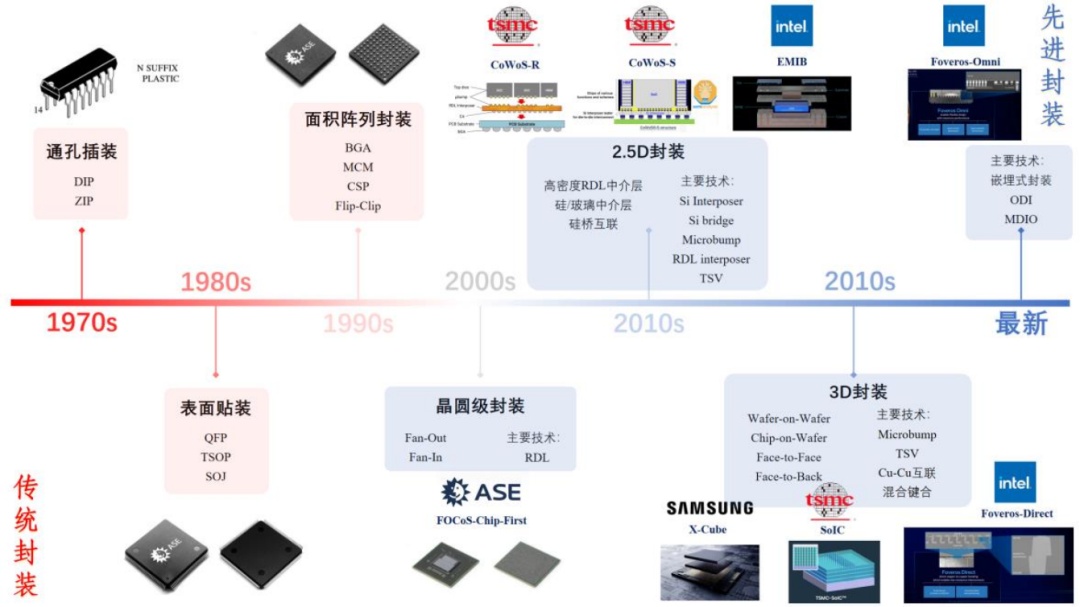

先进封装是指通过优化连接,在同一个封装内集成不同材料、线宽的半导体集成电路和器件等方式,提升集成电路的连接密度和集成度的前沿封装形式和技术。目前,带倒装芯片(FC)结构封装、晶圆级封装(WLP)、系统级封装(SiP)、2.5D/3D 封装等均被认为属于先进封装范畴,其中2.5D/3D封装增速在先进封装多个细分领域中位列第一。

封装技术演进:从传统封装,到采用硅中介层的2.5D封装,到TSV垂直连接的3D封装。

封装技术发展历程 图源:东吴证券研究所

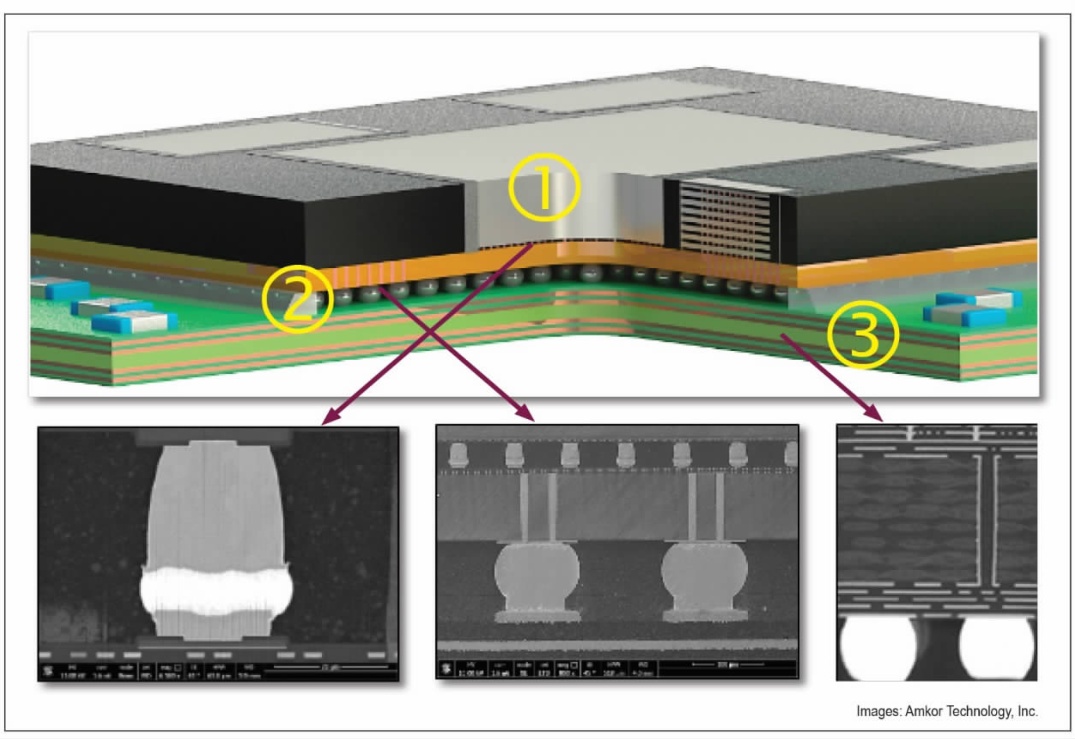

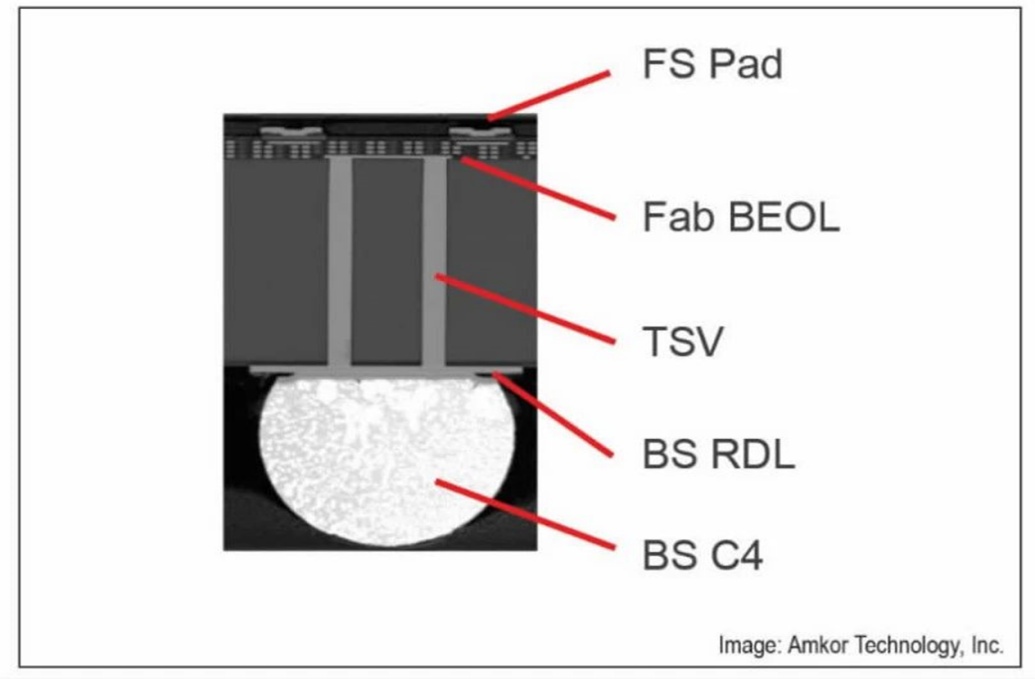

2.5D封装技术应用始于2010年代,是一种先进的异构芯片封装,能将多颗芯片做高密度的信号连接,集成进一个封装,多应用于(x)PU, ASIC, FPGA, 3D NAND, HBM, CIS等。它的主要特征包含三层立体结构:1)主芯片等多颗芯片长微凸块后倒装;2)含硅通孔 (TSV) 的介质层(Si interposer)制作凸块或锡球后,对应上下两层结构;3)将介质层倒装到基板上。

先进2.5D封装技术的三层特征结构 图源:Amkor

在2.5D封装中,TSV(Through-Silicon Via)硅介质层技术能够实现高密度连接,它通过在芯片上穿孔并填充导电材料,实现芯片内、芯片间以及芯片与封装之间的垂直连接。此外3D TSV难度较高,仅有头部Foundry厂可以做,2.5D TSV通常比3D TSV尺寸更大,密度更小,制作难度更低,目前 OSAT封测厂可以加工。

2.5D封装是实现成本、性能和可靠性的完美平衡。在完成硅介质层中段模块以后,它便能被贴合上封装基板,形成异构性2.5D封装。

2.5D 硅介质层TSV连接。图源:Amkor

目前,Amkor 已经开发出两种主要的2.5D封装平台,基板上芯片(Chip on Substrate,CoS)和晶圆上芯片(Chip on Wafer,CoW)。CoS 于 2014 年开发完成,并导入大规模生产。CoW 平台为新的升级结构制程,在 2018年开始大规模生产。

CoS技术旨在通过简化封装工艺来降低成本和复杂性,但在高功率散热应用场景下,CoS中直接接触的基板可能无法充分处理所有芯片产生的热量。通常,CoS会在芯片和基板之间增加热界面材料或直接在基板背面安装散热器。此外,由于CoS技术的简单结构,热量从芯片到基板的传导可能不均匀,会导致出现热点问题,现有的有机或陶瓷基板散热能力不能满足需求,基板材料的选择和设计对其热管理性能也至关重要。

这时,常温下具有2000 W/m·K热导率、优异的介电性能以及较低的热膨胀系数的金刚石热沉材料出现在人们的视野中,越来越受到人们关注。

金刚石热沉

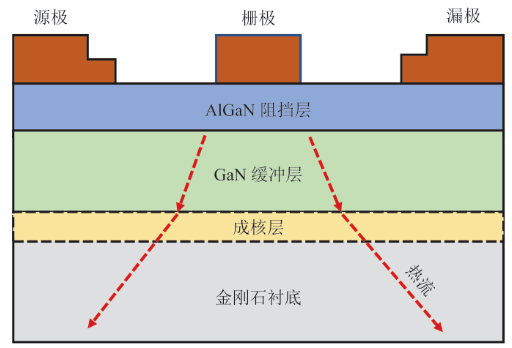

目前,常见的Si、SiC和GaN等半导体材料热导率都相对较低,通常不超过500 W/m·K;而大功率电子器件功率密度可达100 W·cm-2;同时,不同功能区域间的功率密度差异会导致芯片内部温度分布的不均,局部热点甚至是芯片平均发热功率密度的5~10倍。

金刚石片或膜是目前自然界存在的最高热导率热沉材料,有望将积累的热量有效导出,达到理想的散热效果,已被广泛认为是提高半导体器件散热能力的未来方案之一。无论是单晶金刚石,还是多晶金刚石,其热导率均远大于其他衬底材料,可作为替代其他散热衬底材料的更优方案。

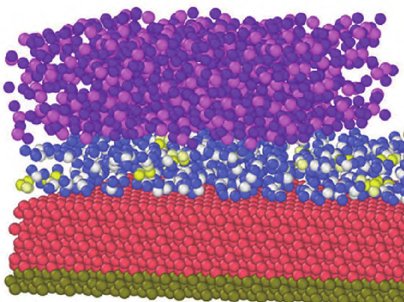

金刚石衬底GaN-HEMT器件热传输示意图

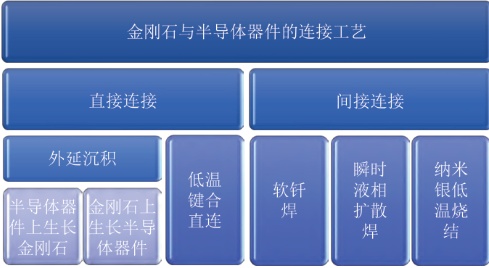

金刚石与半导体器件的连接方式决定了散热效果的优劣。金刚石若能与半导体材料直接连接,则可充分发挥金刚石热导率高的特性,因此直连工艺研究一直是研究热点。金刚石与半导体的直接连接主要方式有:1)金刚石与半导体间通过沉积工艺实现直接连接;2)金刚石与半导体间通过低温键合实现直接连接。

现有金刚石与半导体器件连接工艺的技术路线图

在制备好的半导体器件上直接沉积一层金刚石膜或在器件正面沉积金刚石钝化层可以提高器件向上的散热能力,但热膨胀适配问题仍会导致外延层开裂。同时,CVD工艺沉积金刚石散热层时,一般需要在高温(>700℃)及高浓度的氢等离子体氛围下,会严重刻蚀Si、SiC和GaN等半导体,导致其电学等性能严重下降。

为了避免直接外延生长需要的高温和氢等离子体环境,先利用外延生长工艺在衬底上沉积半导体材料,然后去除衬底,并与金刚石衬底进行低温键合的方法得到广泛研究。无论是多晶金刚石,还是单晶金刚石,都可作为低温键合的热沉基板,这大大降低了制备金刚石衬底的难度;并且半导体外延层和金则石热沉基板可在键合前独立制备,这精简了金刚石基半导体器件的工艺。

低温键合工艺虽然规避了外延生长的难点,但要求金刚石热沉基板和半导体外延层表面平整、翘曲度小、表面粗糙度低(<1nm),这对目前加工工艺挑战较大。此外,直接键合时的压力大小和保压时间等难以有效控制,导致试样在键合过程中易破碎,良品率较低,尤其是大尺寸的试样更是难以实现,目前还在实验室探索阶段,仅在毫米尺度的小尺寸芯片上获得过成功,还无法大规模应用。

虽然金刚石散热片最理想的应用方式是与芯片直连,但利用金属进行芯片与基板间的间接连接封装,在半导体行业是一种较成熟的工艺。常用的工艺有使用焊料(锡铅或无铅)的软钎焊、使用低熔点中间层(如金锡共晶合金)的瞬时液相扩散焊和纳米银低温烧结等方式。

金刚石导热应用领域介绍

1.高性能电子封装材料

在高端电子设备中,金刚石导热材料被用作封装材料,以快速传导芯片产生的热量,防止热积累导致的性能下降或损坏。金刚石的热导率远超传统硅基材料,为电子器件的散热提供了革命性的解决方案。

2.激光设备散热片

在激光技术领域,金刚石由于其优异的导热性能和光学透明性,被用作激光设备的关键散热部件。这有助于提高激光器的输出功率和稳定性,同时延长其使用寿命。

3.航空航天领域的热管理

在航空航天领域,金刚石导热材料被用于航天器的热管理系统。这些材料能够在极端温度变化下保持稳定,有效管理航天器内部设备的温度,确保其正常运行。

4.高速列车制动系统

高速列车的制动系统在运行中会产生大量热量,金刚石导热材料的应用可以提高制动盘的散热效率,减少热衰退现象,提升制动系统的可靠性和使用寿命。

5.LED照明和显示技术

在LED照明和显示技术中,金刚石导热材料被用于制造散热基板,可以有效降低LED芯片的工作温度,提高发光效率和稳定性,延长LED产品的使用寿命。

6.新能源汽车热管理

新能源电动汽车的热管理系统对于电池性能和安全性至关重要。金刚石导热材料的应用可以提高电池散热效率,防止电池过热,从而提升电动汽车的整体性能和安全性。

7.高温炉膛材料

在工业高温炉膛中,金刚石导热材料可以作为炉衬材料,不仅能够承受极高的温度,还能有效传导热量,提高炉膛的热效率。

参考来源:

化合积电官网,Amkor官网,DT半导体

(中国粉体网编辑整理/轻言)

注:图片非商业用途,存在侵权告知删除!

- 钻石巨头戴比尔斯降价,培育钻石迎来新机遇

2024.12.03 - 金刚石半导体产业化还有多远?

2024.12.02 - 化学机械抛光,金刚石衬底材料高效制造的超精密武器

2024.12.02 - 百科:金刚石在汽车工业领域的妙用

2024.11.30 - 金刚石存数据?中国科学家新突破!

2024.11.30