中国粉体网讯 摩擦无处不在,它消耗了1/3以上的世界一次性能源,所有装备运动部件都涉及摩擦、磨损和润滑,磨损或润滑不良导致了约60%的机械动力设备运行故障或失效。中国工程院咨询报告《摩擦学科学及工程应用现状与发展战略研究》指出:我国工业领域应用摩擦学知识,可节约潜力估计为GDP的1.55%。

1、固体润滑剂探析

我国从20世纪50年代末开始对固体润滑材料进行研究,直到20世纪60年代才在部分国防、军工领域开展应用。根据物理状态,润滑剂可分为固体润滑剂、半固体润滑剂、液体润滑剂和气体润滑剂四大类。

其中固体润滑是指在摩擦表面用粉末状固体或薄膜状固体进行的润滑,固体润滑剂通常剪切强度低,易附着于摩擦表面,能够在摩擦副的接触表面形成一个连续且稳定的润滑薄膜,从而降低摩擦副的摩擦磨损,满足某些特殊工况条件下的润滑需求。而且,固体润滑涂层中起到润滑的关键作用是固体润滑填料。

固体润滑剂的优点:

(1)使用寿命长:固体润滑剂在表面能够形成一层致密的润滑薄膜或涂层,在摩擦或运动过程中不易磨损或挥发。

(2)适应性强:固体润滑可以应用于高温、低温、真空、强辐射等特殊的工况条件。

(3)不易污染:固体润滑剂性能较为稳定。不会像其他类型润滑剂发生泄漏危险,渗入周围材料或环境中从而造成二次污染。

(4)经济性:固体润滑剂一般使用量较少,更换方便、易操作且制作成本较低。目前,固体润滑广泛应用在航空航天、汽车、电子、机械等领域。例如,在空间技术中,由于宇宙空间的环境条件较为苛刻,普通的润滑油脂已不能满足空间机械的润滑要求,而固体润滑剂所具有的耐强辐射、耐超高低温等优点,使它在太空空间机械中的应用愈加广泛。

2、石墨是天生的固体润滑材料

随着科技的发展与科研工作的深入,石墨润滑材料已扩展到以石墨衍生物的形式出现,如片状纳米石墨、膨化石墨、氟化石墨和单质或化合物插层石墨等。

在石墨分子的晶体结构中,它的每一碳原子层与相邻的碳原子层之间的结合力相对较小,这样就导致了在相邻的碳原子层之间极易产生一个滑移面,因此石墨润滑效果非常突出。

石墨

石墨润滑材料的优点:

(1)石墨材料具有特殊的层状晶体结构,易产生滑移。

(2)天然的或人造的石墨干摩擦润滑剂具有良好的吸附效果,在与对磨材料进行对磨时能够形成一层石墨晶体润滑膜,起到减摩的作用。有研究表明,石墨的润滑效果只有在有空气、水蒸气存在的情况下才能得到很好的体现,因为空气、水蒸气可以吸附在石墨片层边缘,从而降低石墨片层之间的结合能,增强层与层之间的滑移性。

(3)石墨具有良好的导热能力和散热性,因此石墨在对磨时不会因为热量的集中而导致润滑膜层的破坏。

(4)因为碳的熔点很高,不会产生碳与金属材料之间的咬焊现象。

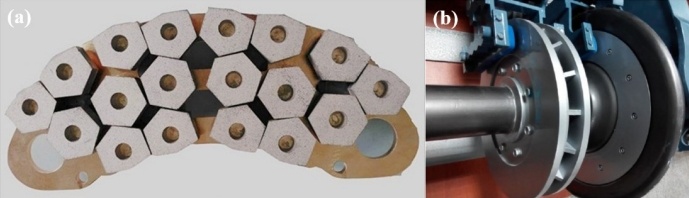

石墨固体润滑剂应用场景之一

(a)高速列车用铜基摩擦材料闸片;(b)高速列车制动装置

3、石墨润滑材料应用研究

(1)与二硫化钼复合为优质润滑填料

唐海鹏等以二硫化钼和石墨作为固体填料,聚酰亚胺作为黏结剂制备了耐磨减摩涂层。结果表明,随着二硫化钼比例的增大,黏度逐渐升高;二硫化钼与石墨的质量比为6∶4时,硬度最高为41.6HV,二硫化钼的含量继续增加时,显微硬度开始下降;当二硫化钼与石墨质量比为2∶8时,摩擦因数最低为0.18~0.19之间,且涂层磨损率为1.2756×10-4mm3/(N·m),涂层的摩擦磨损特性最佳。

(2)高端复合材料中应用广泛

铜基复合材料因其优异的物理力学性能在机械工业领域有着广泛应用。周正等通过快速热压烧结的方法制备了鳞片石墨/铜基复合材料、镀铜鳞片石墨/铜基复合材料、镀铜分层石墨/铜基复合材料。研究发现,加入镀铜分层鳞片石墨的铜基复合材料的摩擦系数最高但磨损率最低。这是因为加入镀铜分层鳞片石墨的样品在摩擦过程中,石墨不容易破裂和脱落,同时鳞片石墨层中的金属铜层提高了鳞片石墨自身的强度和硬度。当添加量一定时,加入镀铜分层鳞片石墨的铜基复合材料较加入镀镍分层鳞片石墨的铜基复合材料具有更高的摩擦系数和耐磨性。

SiC/Cu复合材料因其优异性能在高温耐磨电子材料、电子封装以及轨道交通等关键领域得到广泛应用。然而,SiC与Cu之间的界面结合状态、界面化学反应以及在高温环境下的摩擦磨损性能和电性能等问题,严重制约了这类复合材料的发展。涨圆圆等通过引入石墨,在保证一定的力学性能的基础上,有效降低了材料高温摩擦系数和磨损量,并促进了复合材料内部电子传输,提升了复合材料在高温下的电导率。

钨掺杂类石墨涂层和蓖麻油酸组成的固液复合体系具有优异的摩擦磨损性能,有望在轨道交通、航空航天以及机械装备等领域获得广泛应用。马鹏程等利用磁控溅射技术制备出钨掺杂类石墨涂层,并研究了其在蓖麻油酸微量润滑条件下的摩擦学性能。结果表明:钨掺杂类石墨涂层和蓖麻油酸组成的固液复合润滑体系的摩擦系数低至约0.02,磨损率约为6.25×10-19m3/(N·m),其磨痕在三维轮廓仪可观测的范围内几乎不可见,实现超低磨损。

结语

石墨的层状结构使得在摩擦过程中相邻层之间能够轻易滑移,从而极大地降低了摩擦界面的摩擦系数和磨损,这一特性使得石墨能够在高负荷和高温条件下提供稳定的润滑效果,是其成为高端润滑材料的重要前提。在此基础上,石墨的导热能力、散热性、高熔点以及广泛的应用基础都是其在高端领域发展的加分项。

参考来源:

浸渍石墨在陶瓷摩擦副下的摩擦腐蚀行为研究,兰州理工大学

吕柏林,石墨摩擦学性能、润滑机理及改性的研究进展,辽宁石油化工大学

涨圆圆,石墨调控(im)SiC/Cu复合材料工艺及性能研究,郑州航空工业管理学院

(中国粉体网编辑整理/昧光)

注:图片非商业用途,存在侵权告知删除!