从理论到实践:硅微粉表面改性综述

中国粉体网讯 硅微粉作为一种典型的无机填料,具有“三高”(高绝缘性、高热传导、高热稳定性)、“三低”(低热膨胀系数、低介电常数、低原料成本)、“两耐”(耐酸碱性、耐磨性)的优良特性,应用广泛,备受关注。

硅微粉在超细粉碎的过程中,由于比表面积的不停增大,经过超细粉碎的硅微粉表面会暴露大量羟基(-OH),从而使硅微粉的极性增强、使它在实际应用中具有较高的表面能,而且由于静电的存在导致颗粒之间容易发生团聚且不易分散。除此之外,硅微粉表面羟基的存在也使其具有亲水性,阻碍了其在有机高分子介质中的分散。因此需要对硅微粉进行表面改性。

包覆改性

包覆改性主要是利用硅微粉表面以及高分子材料的结构中官能团的特点在硅微粉的表面进行包覆。在经过包覆改性后,硅微粉表面会形成一层有机高分子材料的薄膜,通过此“薄膜”达到对硅微粉表面改性的目的。

包覆改性有两种对粉体表面进行处理的方法,包括冷法改性和热法改性,为了保证改性的高效进行,在包覆改性之前都需要对硅微粉进行清洗和干燥处理。

冷法就是在室温的状态下进行,先将环氧树脂与硅微粉充分混合,再加入改性所需要的有机溶剂,在混合的过程中溶剂会慢慢挥发,直到将所加入的溶剂挥发完全,再经过过滤和干燥即可获得所需要的改性产品。冷法改性的过程中会使用大量的有机溶剂,所以冷法改性很难应用在工业上的大规模生产,生产成本高且改性效率低。

热法改性就是先对硅微粉进行预处理,将其加热到120~140℃,再与树脂混合,其中树脂的用量一般为硅微粉质量的2%~5%。树脂会被加热过的硅微粉软化,由此会包覆在硅微粉的表面,随着温度的降低,树脂会变黏而包覆在硅微粉表面,此时加入一种固化剂(乌洛托品)以及硬脂酸钙并且混合均匀,该做法可以防止硅微粉的结块,然后经过冷却筛分后即可得到改性后的硅微粉。该方法的包覆效果较好,适合大量生产,但其工艺较复杂难控制。

干法改性

与包覆改性相比,干法改性在粉体的表面改性领域应用较广,将待改性的粉体加入高速搅拌机,根据粉体的不同,将搅拌机升高至不同的温度,然后将事先配置好的改性剂加入搅拌机中,从而完成对粉体的表面改性。

干法改性工艺简单,生产成本低,是目前国内硅微粉表面改性的主要方式,适合于微米级别硅微粉。

湿法改性

湿法改性是指在液相条件下对硅微粉表面进行润湿,降低表面的结合能,然后加入一定量的表面改性剂和助剂,在一定温度下搅拌分散,实现硅微粉的表面改性。湿法改性工艺能使硅微粉与改性剂更容易分散并更加充分的结合,改性更均匀,但后续需要脱水作业,工艺流程复杂且能耗高,更适合粒径小于5μm的超细硅微粉改性。此外,湿法改性过程中还应考虑改性剂的水溶性,因为只有水溶性较好的改性剂才能更好地分散并与硅微粉表面Si—OH基作用。

复合改性工艺

复合改性工艺是指粉体在细磨粉碎过程中加入改性剂,可以完成粉体的粉碎与改性一体化的工艺。复合改性的工艺流程较为简单,操作简便,而且改性剂的存在可以提升研磨介质的粉碎能力,因此可以提高粉碎及改性效率。

改性剂在选择的过程中,应根据改性剂的结构、性质、改性机理以及填充材料基料的性质进行确定。

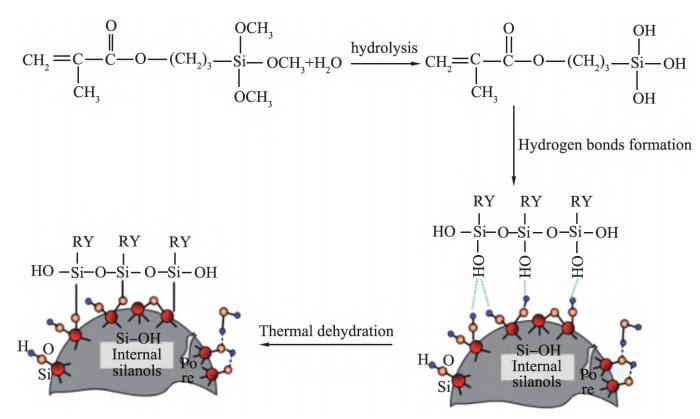

目前硅微粉表面改性最常使用的改性剂为硅烷偶联剂。它是一种含有2种以上不同化学性质的基团低分子有机硅化合物,其分子结构含有与有机聚合物作用的官能团(如氨基、乙烯基、环氧基等)和能够水解的与硅微粉表面作用的烷氧基,可将硅微粉与有机高分子聚合物紧密结合起来。

硅烷偶联剂改性硅微粉机理图

另一方面,硅烷偶联剂价格相对较高,且单一改性剂的改性效果往往不理想。将不同方法结合进行复合改性,发挥多种改性剂的协同作用,成为硅微粉表面改性的主要研究方向。如王冬至等使用甲基三甲氧基硅烷、丙基三甲氧基硅烷制成复配改性剂,在硅微粉表面接枝大量氨基,大大提高了改性后硅微粉接触角。改性后的硅微粉应用于制备环氧树脂基复合材料,其与树脂基体界面结合更牢固,明显提高了复合材料的力学性能。所制备得到的改性硅微粉为电子封装行业生产成本的降低和性能的提高提供了技术基础。并且该方法操作简单,效率高,其他复配材料使用少。

未来,随着电子信息技术的发展,对硅微粉的要求越来越高。结合下游基料的性质选择或开发新型专用改性剂,并深入研究改性剂的改性机理,将是硅微粉表面改性领域的重要课题。

参考资料:

高佳齐.环氧塑封料用硅微粉的超细粉碎及改性研究

钱晨光等.硅微粉表面改性及其应用研究进展

国家知识产权局

(中国粉体网编辑整理/黑金)

注:图片非商业用途,存在侵权告知删除!

- 硅微粉的重点应用及发展方向——访江西中节能高新材料有限公司黄运雷总经理

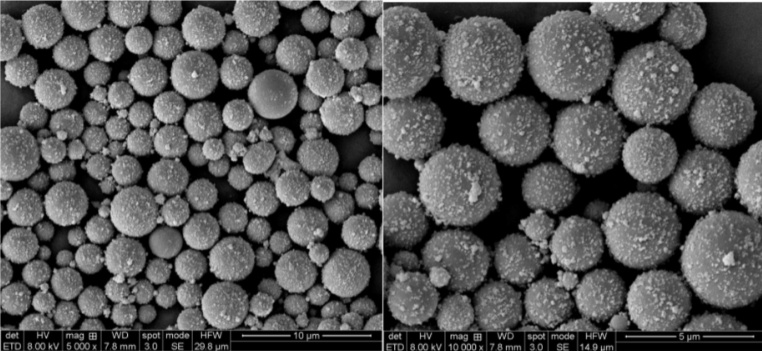

2024.12.12 - 球形硅微粉,要“转性”

2024.12.10 - 周报:总投资321亿元!硅材料项目竞绽

2024.12.09 - 总投资10亿元!北海拟建年产6万吨石英砂、硅微粉项目

2024.12.04 - 投资10亿元!湖北年产2万吨电子级、坩埚级高纯石英砂试生产

2024.12.03