【原创】流延出完美的陶瓷基板,要避开这些坑!

中国粉体网讯 近年来,电动汽车、电力机车以及半导体照明、航空航天、卫星通信等进入高速发展阶段,其内部电子器件工作电流大、温度高、频率高,为满足器件及电路工作的稳定性,对芯片载体提出了更高的要求。陶瓷基板具有优异的热性能、微波性能、力学性能以及可靠性高等优点,可广泛应用于这些领域。

图片来源:正天新材

目前,陶瓷基板的主流成型工艺是流延成型,完成流延成型需要经过浆料制备、流延、干燥、切割等多步工序,其中每一工序都会影响陶瓷素坯质量,稍有不慎,陶瓷素坯便可能会出现不同情况的缺陷,并影响最终的成品质量。例如:

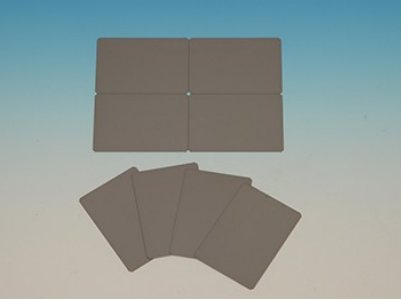

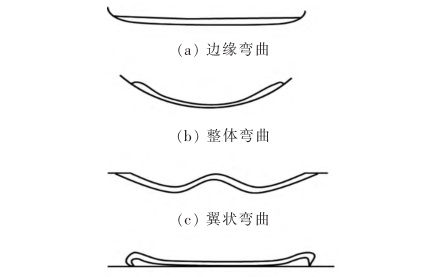

坯片弯曲

坯片的弯曲通常有边缘弯曲、整体弯曲、翼状弯曲、反向弯曲等情况,当坯片在干燥过程中,上表面比边缘收缩较大,坯片边缘弯曲或整体弯曲,轻微的边缘弯曲在后续工序会被裁剪,所以此现象通常可忽略不计,而过大的边缘弯曲和整体弯曲会对后续流延生产造成严重影响。

坯片弯曲示意图

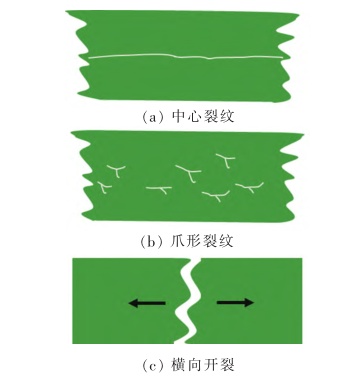

坯片裂纹

坯片在前期干燥过程中,当颗粒与颗粒之间的黏附力较大、应力释放机制不足以抵消干燥应力及当颗粒之间的黏附力小于与膜带的黏附力时,坯片很容易产生裂纹。常见的裂纹有中心裂纹、爪形裂纹、横向开裂等。生产过程中,爪形裂纹是最常见的缺陷之一,分析其产生原因,对其调整粘结剂也是改善坯片缺陷的最常用的手段之一。

坯片裂纹示意图

一些相关从业者在长期的生产实践中,对影响流延成型的质量因素进行了详细研究与总结,主要有以下三个方面。

01.浆料质量

浆料质量是决定流延能否成功的关键因素。流延成型对浆料的要求是:流动性良好、具有适当的剪切变稀特性、分散良好、粘度适中,配料的各组分不能发生化学反应,但要具有良好的兼容性。

(1)对骨料的要求

粒度及其分布合适,纯度较高,煅烧时的添加剂残留量要小且与浆料的有机物不能发生化学反应。骨料的粒度以微米材料为宜,过粗会导致流延成型制备出的生瓷带外观不光滑;过细会导致浆料的吃水量过大,浆料的触变性增大,不利于流延成型;骨料的形貌为球形或规则的柱状为佳,且呈正态分布,这样生产出的生瓷带堆积密度高,烧结后的陶瓷基板内部缺陷少,体积密度较高。

(2)对溶剂的要求

溶剂的选择必须考虑流延干燥挥发的过程,溶剂挥发过快,坯片开裂,溶剂挥发过慢,坯片无法完全干燥,影响后续加工过程,而共沸混合物解决了溶剂挥发过快或过慢的问题,从而在流延干燥过程中缓解了坯片开裂的问题。

(3)对增塑剂的要求

对粘接剂具有良好的增塑性。增塑剂用量越少,生瓷带能达到同样的柔韧性,它的增塑能力就越强。在生产实践中发现,有的增塑剂也是良好的分散剂,具有良好的分散润湿能力,加入此类增塑剂可有效降低浆料的吃水量。

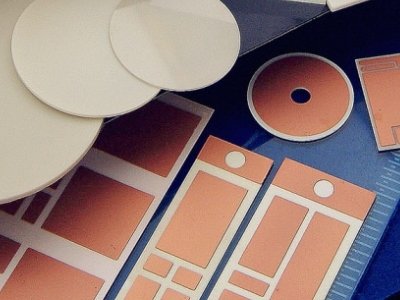

不同质量分数的增塑剂制备的流延片

对增塑剂的另外一个要求是:挥发速度较慢,在空气中不吸潮或吸潮量较少。这样可以保证生产的生瓷带在空气中长期保存,而仍保持不变的柔韧性。

(4)对分散剂的要求

能够对骨料进行良好的润湿分散,与其它有机物不发生化学反应。目前国内外广泛采用的分散剂是不饱和油脂。分散剂用量虽小,却对生瓷带的外观、体积密度及层压性能有明显的影响。

02.流延机的精度

一般来说,流延设备主要由流延口、浆料分注器、干燥区、载体膜等组成。流延口由浆料槽与刮刀等组成,刮刀与载体膜之间存在一定的缝隙尺寸,且刮刀刀刃必须保持光滑平整以及整洁。浆料分注器将浆料分注于浆料槽中,并使浆料槽中的浆料始终保持在一定的高度;干燥区是流延设备关键部分,主要作用为干燥流延生带,使其获得一定强度与韧性。

图片来源:金秋机械

载体膜一般为涂覆硅油的高分子材料,当流延开始后载体膜需要一直保持匀速直线运动,且不能出现弯曲、折叠等情况,且在流延生带干燥后不与其发生粘连。当载体膜开始运动时,浆料将由于自身的重力以及载体膜拖曳力开始从刮刀的缝隙中自然流出并形成流延生带,而刮刀与载体膜之间存在一定的缝隙尺寸,使得流延膜流出的厚度得到控制,随后流出的生带随着载体膜一起运动到干燥区,溶剂在干燥区将会挥发,并在粘结剂、增塑剂等添加剂的影响下形成具有一定强度的干燥生坯片。

03.干燥工艺

干燥是流延成型中十分关键的一步,这一步骤决定着流延生坯片的质量。由于流延浆料具有一定粘度,在载体膜上流延后易与其粘连,流延后要完全干燥才能使生坯带具有一定强度,并从载体膜上完整剥离下来,而在干燥的过程中,随着粉体颗粒间的溶液逐渐减少,生坯片体积收缩,生坯片内部会产生一定的应力,一旦该应力超过临界数值,生坯片会出现开裂、翘曲等情况;而且如果干燥速度过快,溶剂的快速挥发也会导致坯体上下比重不一,因此制定合适的干燥工艺对干燥的过程十分重要。

参考来源:

[1]白军信等.影响流延成型陶瓷基板的质量因素

[2]王贝等.影响流延成型陶瓷素坯质量的因素

[3]欧阳雪琼等.影响陶瓷材料流延成型的关键因素

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除

- 走进陶瓷材料设备及工艺生产集成商——粉体网一行参访昆山永宏棋智能科技有限公司

2024.12.28 - 氮化铝——最“时髦”的基板材料

2024.12.09 - 流延出一片“上乘”的片状氮化硅陶瓷,又有哪些新招?

2024.12.02 - 贺利氏电子苏州公司开业!金属陶瓷基板技术中国首秀

2024.11.21 - 中瓷电子:氮化铝薄膜基板和薄厚膜复合基板已实现批量供货

2024.11.18