超声雾化法制粉技术研究概述

中国粉体网讯 超声雾化法作为一种新型的雾化技术,通过与超声工具头直接或间接接触的方式,将超声波的能量传递给待雾化液体并进行破碎。这种制粉技术能够得到球形度较好且粒度分布较窄的球形金属粉末,同时还具有设备和工艺简单、可控性高、成本低的显著优势。

超声雾化技术分为接触式超声雾化和非接触式超声雾化。

接触式超声雾化技术

原理:基于超声原理对金属熔融液体进行雾化的机理主要基于Kelvin提出的表面张力波理论。这种理论认为,当外界给予液体能量时,能量集中在液-气表面并形成不稳定的张力波,当这种能量达到能够使液-气表面的振动振幅超出临界值时,液滴将会克服液体的表面张力,由波峰处分离形成雾化液滴。在实际雾化时,往往会在振动的过程中使液体产生强烈的空化效应,对表面张力波的幅值产生周期性的扰动;同时空化气泡形成时会产生很强的微激波,一旦两种机理的综合效应使液体达到雾化的临界值,液体便会被雾化。

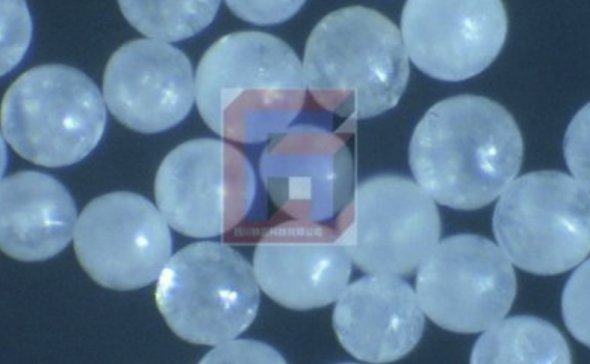

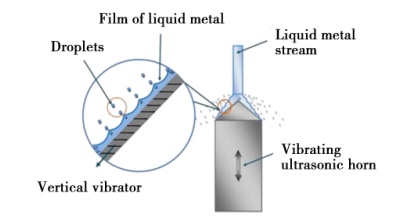

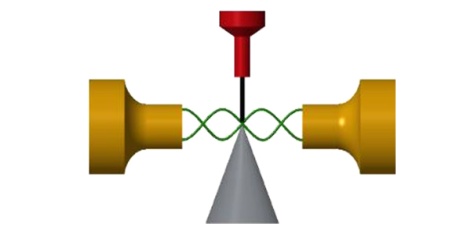

接触式超声雾化装置将待雾化的液体直接输入至超声换能器的工具头表面,使其形成薄液层,薄液层在超声振动的作用下激起表面张力波,当液体表层液滴振幅超过工具头振幅时,液滴便会飞出,被雾化成小液滴,如下图所示。雾化过程中,薄液层厚度的大小对雾化效果的影响很大,这就限制了待雾化液体的质量流速,且限制了雾化速率的提高。

接触式超声雾化制粉工艺原理示意图

非接触式超声雾化技术

用于微米级高性能球形金属细粉制备的非接触式的超声雾化装置主要应用的是超声驻波雾化技术(USWA)。超声驻波场的形成是利用超声换能器工具头高频振动形成的入射波和在距其半波长整数倍处端面形成的反射波多次叠加而成的,非接触式雾化主要是将待雾化液体输入至超声驻波场的声压节点处进行雾化,如下图所示。液体在声场中的破碎很大程度上决定于声场声压级和速度场的分布。

超声驻波声场示意图

USWA起源于超声驻波悬浮技术,这种非接触式雾化的优势在于能够将能量集中在小范围内,从而提高单位体积能量强度的利用率,例如生产d=10μm的1 kg锡粉所需能量只有0.5 kW左右(不包括金属熔化所需能量);同时,这种超强聚集的性能使得USWA技术即使是从较高表面张力的金属溶液或者高粘度液体中,也可以高效率地雾化出粉末粒径小于10μm的超细粉末。

超声雾化技术发展现状及展望

作为一种工艺参数严格可控的雾化方法,超声雾化技术的发展在生产粒度可控、球形度好、纯度高的金属粉末中具有极其重要的意义。

目前,国内外对超声雾化法制备金属微粉的研究以德国和日本的接触式超声雾化装置为主,在生产粒径小于20μm的高球形度无粘连金属粉末的应用上具有很大的优势。但是该雾化方法在生产高熔点以及高腐蚀性金属粉末方面有很大的限制,其主要原因为:

一是待雾化熔融金属与超声工具头直接接触,会导致制备的金属粉末不纯净,抗污染性与抗氧化性较弱;二是熔融金属对超声工具头的腐蚀会影响超声装置的寿命;三是高性能金属粉末对熔融金属的雾化和凝固过程具有较高的条件限制,使得接触式超声雾化装置在雾化过程中需要对工具头加热以保持其温度稳定在可控范围,这就会在一定程度上导致声学特性的改变。因此,对非接触式超声雾化技术的研究十分必要。

美国、德国、日本在相关领域的研究较为先进,并且对国内实行技术封锁;我国对于微细球形金属粉体的生产仍然停留在水气雾化以及接触式超声雾化阶段。对于USWA技术的研究,目前没有较为成熟的研究成果,尤其是对于超声驻波雾化的雾化机理和相关装备的研究仍处于探索阶段。鉴于在生产高熔点、高粘度、细粒度金属粉末领域的较高优势,未来这种技术的发展势必会有广阔的市场前景。

资料来源:超声雾化制备高性能球形金属微粉的研究进展,高胜东等,材料导报2020

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!

- 寻找“中国好粉材”之章源钨业钨粉末

2024.12.24 - 填补国内外空白!铁匠科技新型等离子体法制备高品质球形粉体

2024.12.19 - 【欢迎入群】粉体球形化技术交流群

2024.11.27 - 做高端粉体球化装备——访山东物元高端装备科技有限公司总经理李鹏飞

2024.11.13 - 携手前行、再铸辉煌:IPIE2024上海国际高端粉体装备与科学仪器展圆满落幕

2024.10.31