超细粉体制备:撞击流技术的优势及应用

中国粉体网讯 二十世纪六十年代,前苏联科学家Elperin首次提出了撞击流这一概念,并被后来的科学家不断的完善和发展。如今撞击流反应技术因其具有强化微观混合的优异特性,在化学反应、沉淀结晶、制备超细粉体等方面迅速发展。

撞击流技术原理

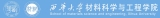

撞击流的基本构想是使两股气体带动固体颗粒/液滴后形成的气-固/气-液两相流在加速管中高速相向运动并于中间位置互相撞击。

撞击流原理图

两股高速两相流相互撞击后形成了一个颗粒浓度最高的剧烈湍动区,湍动区中相间相对速度很大,为强化热、质传递提供了极好的条件。气流在撞击中心面上沿射轴向的分速度趋于0并转为径向流动,分散相颗粒/液滴在惯性力作用下越过撞击中心面从而渗入反向流,且在深入瞬间相间相对速度达到最大,此后经历减速、速度变为0、反向加速后在两股相向流体间做往复渗透振荡运动,延长了颗粒/液滴在湍动区的平均停留时间。如此减幅振荡往复运动若干次后,颗粒/液滴的射轴向速度趋于0,最终被转为径向流动的气流带出湍动区。

撞击流技术优势

撞击流的原理及现有研究证明,撞击流在化学反应中能够让两股相撞的两相流有效达到分子级的碰撞,使化学反应快速推进,与传统反应釜相比具有更高的混合效率,从而大大节省了反应时间,在实际应用中也更有优势。

从结晶动力学角度看,溶液的过饱和度对晶核的形成、生长及次生晶核的系列物理化学变化具有决定性作用。撞击流技术高传质特性及强烈的微观混合特性提供了较高的饱和度,并且保证了均匀的反应环境,在这种条件下诱导时间缩短,成核速率提升,瞬间生成大量晶核,实现均相成核;同时其压力波动特性使反应物混合尺度急速缩小,不同程度的往返碰撞增强了湍动强度及过程中的能量扩散,使分子在反应时可以达到更高能级的碰撞,生成大量晶核的同时抑制了晶核的成长,这对超细单分散微粒的制备也更加有利。

撞击流反应器的种类

受限式撞击流反应器

受限式撞击流反应器(Confined Impinging Jets Reactors,简称CIJR)其工作原理为两股流体在狭小的空间内发生高速撞击,发生撞击后的两股流体在加速管轴线上方的左右两侧回流形成两个回流区,周围的流体由于受到漩涡卷吸作用被卷吸而发生充分的混合。在撞击过程中由于混合尺度小、撞击截面小,流体间有效接触面积大,流体间充分接触混合,增大了其过饱和度,有利于制备纳米级超细颗粒。

该反应器多用于医药、有机物、聚合电解质复合材料等方面的制备。

开放式撞击流反应器

开放式撞击流反应器(Free Impinging Jets Reactors,简称FIJR),由于流体在体积较大的空间内进行碰撞,碰撞过程不会受到反应器器壁的约束。由于流体发生激烈的碰撞、震荡,液体会分解成为小液滴从而促进了流体间的充分混合。同时该反应器可以根据需要设计成为两喷嘴、三喷嘴以及多喷嘴结构以满足多股物料参与反应,其结构简单。然而该反应器也存在着一定的缺点,受到边界效应的影响,流体流动存在着不稳定性,其混合和传递不够均匀造成产品中存在一些较大颗粒。

微小型撞击流反应器

微小型撞击流反应器加热、加压、冷却等相应的操作比常规反应器更加容易,且反应器尺寸小。在亚毫米甚至亚微米级的狭小空间内流体受到约束形成极小的流体微团,促使流体发生近乎微观程度上的混合,促进了反应充分进行也有效抑制了颗粒间的团聚。利用微小型撞击流反应器制备出来的产品往往粒径更小、比表面积更大。该反应器安全性高,可扩展性较好,在高温、高压条件下也能够正常运行。

该反应器也存在着一定的缺点,对于腐蚀性的化学反应或高黏度的流体则无法使用该类反应器。同时,易团聚的颗粒对该类反应器容易造成堵塞,影响反应器的正常使用,清理过程往往较为困难,从而限制了反应器的使用。

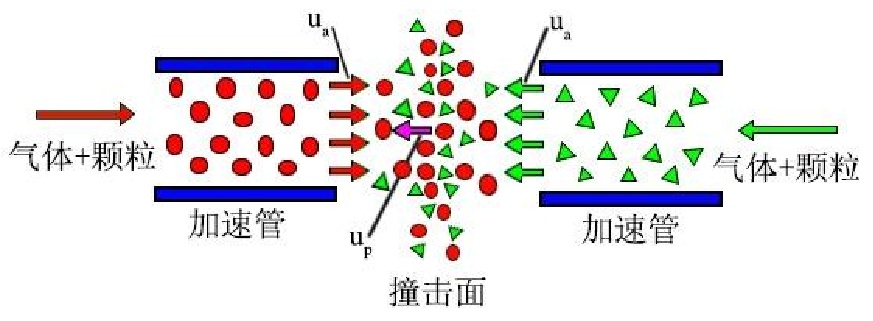

循环浸没撞击流反应器

循环浸没撞击流反应器(Submerged Circulative Impinging Stream Reactor,简称SCISR)是由伍沅教授提出的,常用于固—液反应制备超细粉体。在其它的撞击流反应器中,由于反应物在反应器中的停留时间有限,较短的时间一些反应未能充分进行,产品的颗粒较大。对于停留时间,在循环浸没撞击流反应器中可以任意设置,物料在反应器中往复循环撞击,反应物在反应器中有足够的时间去反应,颗粒间通过反复的碰撞从而粉碎形成超细产品。使用循环浸没撞击流反应器制备产品,特别是一些易于团聚的反应,制备的产品粒度更小,分布更均匀。

循环浸没撞击流反应器

撞击流—旋转填料床反应器

将撞击流技术与传统的旋转填料床相结合,以达到对反应过程的强化,撞击流-旋转填料床反应器是一种新型反应设备。其同时具有撞击流反应器的高强度湍动和快速微观混合,以及旋转填料床高剪切应力、高传质系数的优点。其特别适用于液—液反应以及萃取反应,对于反应速率慢的反应则不太适用。反应器使用过程中,流体通过加速在碰撞中心发生碰撞以达到产品的细化,同时产品在离心力的作用下进入到旋转填料床中发生二次颗粒细化。产品经过两次细化,粒径更小、分布更加均匀。

应用该反应器制备产品,其优点为反应的湍流程度高,制备的产品分散性好,设备的体积小、占地小。不足之处就是单位时间内单位面积的流量较小,流动通量小,同时设备的压降大、物料在反应器中停留时间短。

撞击流反应器的应用

近二十年来撞击流技术的研究取得了很大的研究进展,该技术已被应用到了各个领域当中,如制备超细粉体、燃烧、干燥等。

撞击流反应器制备超细粉体

撞击流反应器由于具有强烈的压力波动和促进物料在微观上充分混合的作用,极大的促进了反应的进行,强化了传递过程,为制备超细粉体提供了高且均匀的过饱和度。进些年来撞击流反应器制备超细粉体已经取得了一系列进展。

撞击流燃烧

撞击流反应具有强化相间传质、促进微观混合的特点,在燃烧过程中,撞击流燃烧使燃料于空气充分接触充分燃烧。如撞击流反应器中煤粉的燃烧过程,该过程煤粉被氧气和水蒸气两股物流带入在撞击区撞击发生气化反应。煤粉在不到一秒的时间既燃烧待尽。张和平等人将撞击流技术应用到煤粉燃烧中,设计了Koppers-Totzek煤气化装置,该装置很好地解决了煤燃烧不充分的问题。

撞击流干燥

干燥过程为传质、传热同时进行的过程。干燥速率、干燥效果好坏直接取决于传质、传热过程速率的快慢。撞击流过程减小了相间传递的阻力,强化了传递过程,增大了传递速率,该技术应用到干燥过程中已取得了一定的成果。最具有代表性的为伍沅设计的撞击流喷雾干燥器、颗粒物料撞击流干燥器及组合作用撞击流干燥器等。该项装置已应用到实际工业当中。

小结

撞击流技术是工业生产上的一种重要流体流动形式,其具有强烈的微观混合特性、较高的传质系数、较短的微观混合均匀化特征时间,这在化学工业中制备超细粉体有非常大的应用前景。

参考资料:

袁雪松.撞击流反应器制备超细磷酸锌

王雨菲.气相连续撞击流法制备氢氧化镁微球及其对染料吸附性能研究

石淋淋.撞击流技术用于拟薄水铝石合成工艺的研究

(中国粉体网编辑整理/黑金)

注:图片非商业用途,存在侵权告知删除!

- 节后复工复产 绵阳九方智能开年加速跑

2025.02.05 - 中国粉体网全体员工恭祝大家蛇年大吉,巳巳如意!

2025.01.24 - 西华大学,你竟然藏着8个高端粉体材料课题组

2025.01.20 - 2025年,山东重大实施30个粉体材料项目!

2025.01.14 - 反应装备、粉体装备集成供应商:湖南中先智能科技有限公司入驻粉享通

2025.01.07