这个陶瓷材料有更“省钱”的快速成型技术!

中国粉体网讯 陶瓷基复合材料作为先进热结构材料,具有高强度、耐高温、轻质等特点,是影响航空航天重要装备核心性能的关键材料之一。面向国防科技工业需求,推动该材料研究和应用对保障重要装备跨代发展和关键材料自主可控至关重要。

陶瓷基复合材料常见制备工艺主要有化学气相沉积法(CVI)、前驱体浸渍裂解法(PIP)和金属熔渗反应法(RMI)。CVI工艺通过气相小分子热解沉积实现材料致密化,但不适用厚壁样件;PIP工艺通过前驱体反复浸渍-裂解进行致密化,往往需要重复9-16轮,且前驱体利用率低(30wt%左右)。

CVI和PIP两种工艺周期长、成本高大大限制了其广泛应用。与前两者相比,RMI工艺制备周期相对较短,但高温金属熔体对纤维损伤程度大,显著影响材料的力学性能。

高效率、低成本的陶瓷基复合材料制备新工艺

北京理工大学张中伟教授团队开发了一种具有原位自增密的陶瓷基复合材料快速制备技术,旨在实现材料的高效、高通量、低成本制备。开发了无机填料改性的新型高粘聚硅硼氮烷前驱体,具备低挥发份、高陶瓷产率和填料稳定负载特性;创新性提出活性金属作为气相固碳/固氮引发剂,实现C/SiBCN复合材料的快速致密化,这种技术被命名为ViSfP-TiCOP。该工艺方法对缩短陶瓷基复合材料制备周期、提高前驱体利用效率、并降低材料制备成本具有非常重要意义和经济价值,为进一步扩大陶瓷基复合材料的应用领域提供了全新的思路和策略。

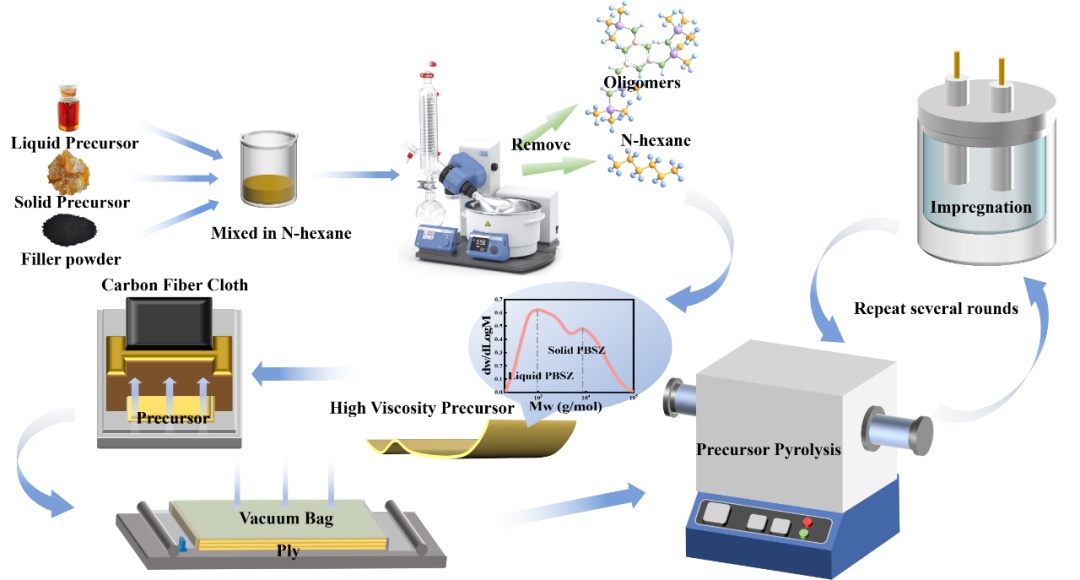

ViSfP-TiCOP快速制备技术流程图

北理工团队开发了CMCs新型快速制备工艺方法ViSfP-TiCOP,创新性提出活性金属的原位气相碳化与氮化机理提升致密化进程。由于极低的挥发份含量、高交联度和原位Ti增密机理,新型SiBCN-M前驱体陶瓷产率高达87wt%。仅3轮重复浸渍-裂解,完成Cf/SiBCN-Ti复合材料致密化(孔隙率<10Vol%)。ViSfP-TiCOP工艺对CMCs的制备周期可以降低到400h以下,相比于传统的PIP成型工艺,ViSfP-TiCOP工艺大幅缩减了工艺周期,实现了CMCs的低成本、高通量及快速化制备。

该方法为陶瓷基复合材料提供了一种无压、低工艺温度(1200℃)环境且不依赖高价值工艺装备的快速成型技术,大大缩短制备周期、降低成本,为陶瓷基复合材料降本增效和扩大应用具有重要的现实意义和工程价值。

陶瓷基复合材料市场规模将达到1700亿元

根据Markets and Markets的报告,2023年,全球陶瓷基复合材料市场规模从2019年的697.76亿元增长至775亿元,复合年增长率为2.65%。预计2024年市场规模为854.44亿元,至2031年,该市场规模有望接近1700亿元,2024-2031年复合增速将超过10%,陶瓷基复合材料将迎来高速发展期。

随着航空航天、新能源等领域的不断发展,这些领域对高温热结构材料的性能提出了更高的要求,作为极具应用前景的高温热结构材料,随着制备技术、加工技术的不断迭代,陶瓷基复合材料有望迎来高性能、低成本、大规模的发展,其市场空间有望大幅抬升,其中航空航天的应用将更是其中重点发展赛道。

来源:复合材料力学、中航证券研究所

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除

- 【展商推荐】淄博启明星新材料股份有限公司邀您出席第七届新型陶瓷技术与产业高峰论坛暨展览会

2024.11.21 - 贺利氏电子苏州公司开业!金属陶瓷基板技术中国首秀

2024.11.21 - 【展商推荐】山东晶亿新材料有限公司邀您出席第七届新型陶瓷技术与产业高峰论坛暨展览会

2024.11.21 - 【展商推荐】湖南华冶微波科技有限公司邀您出席第七届新型陶瓷技术与产业高峰论坛暨展览会

2024.11.21 - 【展商推荐】山东华信工业科技有限公司邀您出席第七届新型陶瓷技术与产业高峰论坛暨展览会

2024.11.21