【原创】氮化硅,有点忙!

中国粉体网讯 最近,材料界的“全能冠军”——氮化硅有点忙,新项目、新产品不断涌现,行业热度不减。

9月2日,总投资10亿元的氮化硅新材料生产项目签约落地桐乡,项目主要建设氮化硅粉体产线。

8月27日,内蒙古大地泽林硅科技有限公司年产2000吨氮化硅及其他硅材料生产加工项目备案通过。

8月20日,洛阳中硅高科技有限公司陶瓷基板用氮化硅粉体制备项目环评批复。本项目采用四氯化硅氨解法生产工艺年产30吨高纯氮化硅粉体。

“全能冠军”源自氮化硅结构及性质

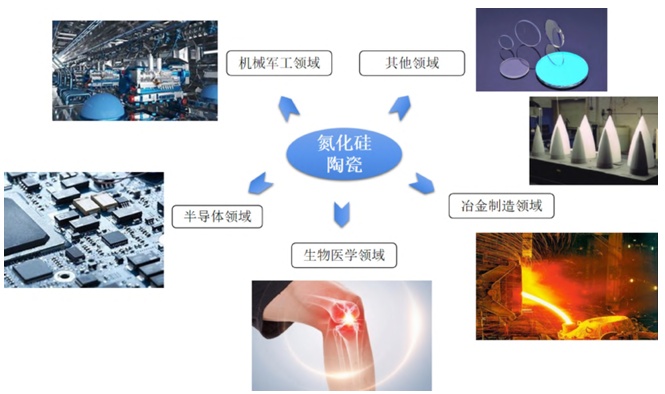

氮化硅是制备新型先进高温结构陶瓷的重要原料,氮化硅陶瓷具备耐高温、耐磨损、低密度、高强度、高硬度等优异性能,广泛应用于机械工程、航空航天、国防军工、半导体、生物医药等核心技术领域。因此,氮化硅也被称为“材料世界的全能冠军”。

中材高新氮化硅产品

1879年,法国化学家Paul Schuetzenberger在研究中首次提出“四氮化三硅”这种叫法,并在德国的Weiss与Engelhardt的反复研究和精确计算后确定氮化硅的化学式为Si3N4。

氮化硅是由Si-N四面体组成的一种无机非金属强共价键化合物,原子之间的高结合强度赋予了其良好的硬度和机械强度,其陶瓷产品耐磨损,抗弯抗压能力强。但强共价作用使氮化硅难以发生形变,晶体滑移数很小,表现出容易断裂、明显脆性的特点。由于氮化硅四面体单元构成空间网状结构,氮化硅的化学稳定性强,能够抵御除氢氟酸外其他无机酸或碱的侵蚀。

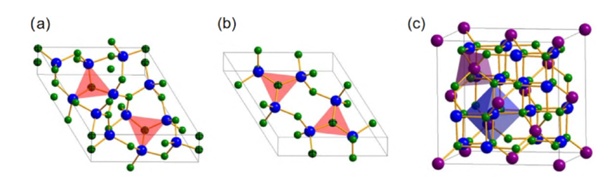

氮化硅具有3种晶体结构形态的物相,分别是α相、β相和γ相。其中α相和β相是Si3N4最常见的形态,均属于六方晶系,特殊的稳定网络结构赋予了其诸多优异性能。γ-Si3N4只能在高温高压的条件下合成,因此,有关氮化硅结构的研究主要集中在α-Si3N4和β-Si3N4。

氮化硅晶体结构:(a)α-Si3N4,(b)β-Si3N4 ,(c)γ-Si3N4

α-Si3N4属于热力学不稳定结构,一般作为β-Si3N4及Si3N4基复合材料的原始粉料,以提高材料的整体性能。

β-Si3N4是目前工程应用中使用的主流晶型。由于其优异的耐高温性能、耐化学腐蚀性和自润滑性,它在航空航天、国防军工和机械工程领域得到了广泛应用。此外,β-Si3N4也用于制造高性能陶瓷发动机部件、燃气轮机的转子和定子、机械密封环等。

氮化硅市场规模及竞争格局

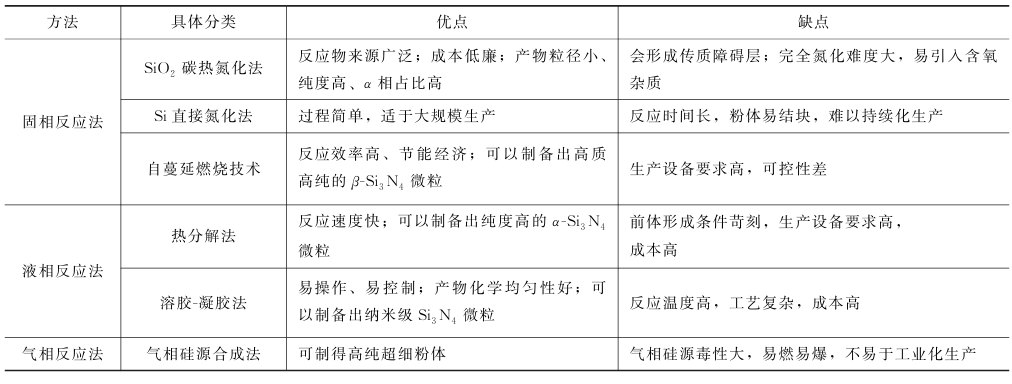

高质量粉体是制备高性能氮化硅陶瓷的基础。自1857年法国化学家Deville和德国化学家Wohler首次报道了氮化硅的合成方法以来,科学家们为制备高纯、超细、粒度窄、性能好的粉料尝试了多种方法,并在实际生产需求下进行改良与创新,发现了一些低成本、高效率、易规模化的方法。

常见的氮化硅制备方法分类及比较

QY Research调研显示,2022年全球氮化硅市场规模大约为5.38亿元(人民币),预计2029年将达到7.04亿元,2023-2029期间年复合增长率(CAGR)为4.92%。

全球氮化硅市场规模:2018 VS 2023 VS 2029(百万元)

来源:QY Research

从竞争格局来看,2022年中国占全球市场份额为39.35%,美国为15.81%,预计未来六年中国市场复合增长率为8.28%,并在2029年规模达到350.78百万元,同期美国市场CAGR预计大约为2.50%。未来几年,亚太地区的重要市场地位将更加凸显,除中国外,日本、韩国、印度和东南亚地区,也将扮演重要角色。此外,未来六年,预计德国将继续维持其在欧洲的领先地位,2023-2029年CAGR将大约为1.03%。

从生产来看,目前中国是全球最大的氮化硅生产地区,占有大约43.59%的市场份额,之后是日本,占有大约32.42%的市场份额。中国市场核心厂商包括青岛瓷兴新材料有限公司、新疆晶硕新材料有限公司、AlzChem和埃克诺新材料等,按收入计,2022年中国市场前三大厂商占有大约65.37%的市场份额。

氮化硅:高端应用中的“全能冠军”

早在19世纪中期,氮化硅就已经被人工合成出来,但除了参与“空气固氮”的尝试外,一直没有得到重视。二战后,航空航天、国防军工等领域对耐高温、高强度、高硬度、抗腐蚀性材料的需求,推动了氮化硅的相关研究。

氮化硅陶瓷的应用领域

氮化硅粉体主要分为陶瓷级粉体、光伏级粉体、电子级粉体。近年来,随着单晶硅片技术的成熟和生产成本的不断下降,多晶硅片现有产能继续呈现退出和萎缩趋势,光伏级氮化硅粉体市场需求缩小。与之相反,陶瓷制品充分发挥了材料本身良好的热学、化学和机械性能,拓宽了氮化硅的商业应用领域,顺应了新兴技术与高端产业发展浪潮,其广泛被应用在机械工程、半导体电子、生物医学、冶金制造、透波、光学等领域,充分体现了“全能冠军”的特征。

在机械领域,氮化硅陶瓷可用作高速车刀、轴承、发动机刮片、燃气轮机的导向叶片和涡轮叶片等;较高的强度和韧性以及优异的化学稳定性和生物相容性使其非常适合作为生物陶瓷;优异的力学性能和热稳定性,较低的介电常数,较好的抗烧蚀性能使其成为最有希望的天线罩材料.....

在半导体领域,氮化硅作为其他半导体零部件如:半导体泵辅用陶瓷球轴承、加热器、晶圆转移用精密陶瓷吸盘等也展现出很好的应用前景。由中材高新氮化物公司牵头,联合中国科学院上海硅酸盐研究所、宁夏北瓷新材料科技有限公司、天津大学、中国科学院金属研究所等10家单位共同承担,针对我国半导体行业对晶舟和静电吸盘部件的迫切需求,开展碳化硅、氮化铝和氮化硅陶瓷的组分设计、晶舟及吸盘部件结构设计、高精度制备、精密加工、表面改性等系统研究,突破12英寸晶圆用碳化硅晶舟、氮化铝和氮化硅静电吸盘的产业化制备关键技术,实现大尺寸碳化硅晶舟和氮化铝、氮化硅静电吸盘样件的研制和应用示范,并且在此基础上完成静电吸盘部件的中试量产,助力我国半导体行业的自主可控发展。

目前,氮化硅作为轴承球材料和散热基板材料最受瞩目。

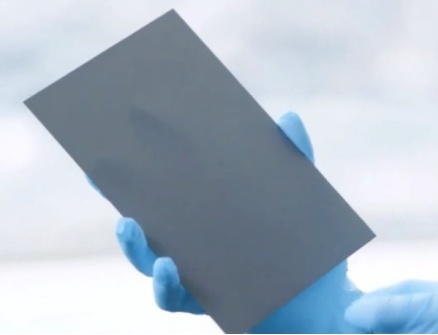

高导热氮化硅陶瓷基板

为顺应电子科技领域系统化、智能化、集成化发展,半导体器件中电子芯片输入功率持续升高,电路集成程度、排线密度越来越大,致使器件工作产生的热量增多,为电子封装基板散热带来困难,成为抑制器件提升工作效率的主要原因。氮化硅理论热导率高,还具有高绝缘耐压值、强抗氧化性以及与封装内芯片材料相匹配的热膨胀系数,能够满足大功率散热基板材料的制备要求,可用于高速电路IGBT、LG、CPV等大功率半导体器件的封装散热。

氮化硅陶瓷基板,来源:JFC

根据Valuates Reports报告数据,全球氮化硅陶瓷基板市场预计将从2023年的4800万美元增长到2029年的3.693亿美元,预测期内复合年增长率(CAGR)为40.4%。

氮化硅陶瓷轴承

氮化硅或氮化硅基复合材料陶瓷轴承,是近年来国内外高新技术研究重点之一。1976年,无压烧结和气压烧结的出现解决了原有生产工艺无法制备异形零部件以及氮化硅高温烧结易分解等问题。后续的轴承疲劳测试结果显示,相同条件下氮化硅球轴承的使用寿命比全钢轴承提高了3~5倍,滚动疲劳寿命也明显优于碳化硅、氧化铝等材料。因此,氮化硅轴承广泛应用于增压器转子、机床用高速主轴轴承、航空航天精密主轴、航空航天及汽车发动机等。

从技术层面来看,目前应用最广泛的氮化硅陶瓷球烧结工艺为热等静压烧结(HIP)和气压烧结(GPS),两种工艺下生产的陶瓷球针对不同的使用环境都有广泛的应用。与进口陶瓷球相比,国产陶瓷球在疲劳寿命、振动值、噪声值等方面有待改善,导致这些差距的主要原因是技术路线不同。国外陶瓷球采用热等静压烧结技术制备,而国内陶瓷球采用气压烧结技术。

小结

在世界追求碳达峰和碳中和的背景下,异军突起的新能源造车势力与高精尖半导体ICT领域对高性能陶瓷部件的需求日益剧增,兼具优异力学和热学性能的氮化硅必将兴起新一轮陶瓷工业浪潮。

来源:

宋殊锐等:材料世界的“全能冠军——氮化硅的结构、性质、制备及应用

李军生:氮化硅陶瓷粉体产业现状与发展趋势

向茂乔等:氮化硅粉体制备技术及粉体质量研究进展

朱允瑞等:高导热氮化硅陶瓷基板影响因素研究现状

中国粉体网、中国建材杂志、QY Research

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除

- 【会议报告】先进陶瓷用高纯纳米氧化铝研究现状

2024.09.14 - 年产1万吨!中纳瑞达纳米级电子陶瓷新材料项目开工

2024.09.12 - 铁了心要摆脱对日本的依赖!韩国在氮化硅陶瓷轴承球方面又有大动作!

2024.09.09 - 三责新材:半导体设备用高精度结构陶瓷产业化项目二期封顶

2024.09.06 - 给力!多家先进陶瓷企业入选国家级专精特新“小巨人”名单!

2024.09.05