【原创】固态电池产业化“拦路虎”曝光

中国粉体网讯 全固态电池作为一种新型储能形式,有望克服锂离子电池难以兼顾续航和安全性的瓶颈,从而突破目前电池技术的天花板。而性能优异的硫化物,则被普遍认为是最有希望实现全固态电池的电解质。常用硫化物电解质包括锂锗磷硫,锂硅磷硫氯,锂磷硫氯以及锂磷硫等。其中硫化锂(Li2S)是上述硫化物固态电解质的主要原料之一,但其高昂的材料成本以及复杂的制备工艺是制约全固态锂电池应用前景的重要阻力。

硫化锂

硫化锂为白色至黄色晶体,具有反萤石结构,相对密度1.66,熔点938℃,沸点1372℃,易溶于水,可溶于乙醇,溶于酸,不溶于碱。硫化锂在自然界并不稳定,在空气中易吸收水蒸气发生水解,放出剧毒硫化氢气体。可被酸分解放出硫化氢,可与硝酸剧烈反应。

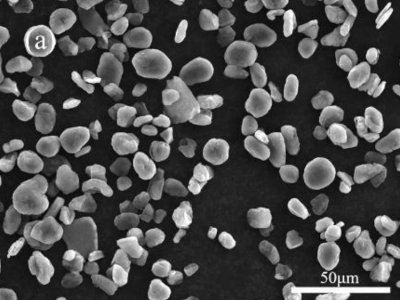

硫化锂按照纯度可分为电池级硫化锂(≥99.99%)和工业级硫化锂(96%),其中电池级别硫化锂对于产品的纯度与颗粒度粒径要求更高:其粒径一般要求达到nm或者小um级别。一般而言硫化锂粒径越小,纯度越高,价格越高。从用途上看,硫化锂应用范围较少,主要用于全固态电池的硫化物固态电解质LPSC合成,以及高能量密度锂硫电池正极材料的合成。

就其产品类别而言,纯度99.9%占有大部分市场份额,占比为75%,纯度99.99%占比为25%。就其应用而言,硫化物固态电解质是其第一大应用领域,占有超过85%的市场份额。

硫化锂的制备工艺

目前合成硫化锂的方法大致可分为球磨法、溶剂法、高温高压法和直接碳复合法。

球磨法

工艺原理:在惰性气氛下,将单质硫和金属锂/氢化锂按比例混合后进行机械球磨反应得到硫化锂。

优点:工艺简单、环境友好、无废液产生。

缺点:原料成本高(氢化锂)、反应时间长、转化率较低,所得产品存在杂项如多硫化锂等,不易提纯,产业化设备不易选型。

溶剂法

工艺原理:将锂/锂化合物和硫/硫化合物在溶剂介质中混合反应制备硫化锂。

溶剂选用有机溶剂或液氨;有机溶剂多选用脂肪烃、芳香烃或醚溶剂等,比如乙醇、己烷、甲苯、乙醚、四氢呋喃、氮甲基吡咯烷酮等。

优点:液相反应充分完全,不易残留杂质,产品提纯容易;不需要高温处理,能耗较小;工艺简单,工况较易控制。

缺点:有机溶剂易燃、易爆、易挥发,环境污染严重,不易回收;工况危险性高,较难控制。

高温高压法

工艺原理:在惰性/还原保护气氛下,高温、高压使锂/锂化合物和硫/硫化合物通过还原或气相等反应制备硫化锂。

优点:工艺流程简单,无有害气体产生,且有效利用了高温高压密闭反应的优势,避免有害溶剂泄漏,大大缩短了制备流程。

缺点:高温、高压,工况控制不易,设备选型要求高,增加了反应过程及后处理的风险。

直接碳复合法

工艺原理:利用碳的强还原性,在制备硫化锂的反应中直接加入碳材料/碳材料前驱体,一步法合成分散均匀、性能良好、形貌可控的硫化锂/碳复合材料。

优点:反应更易控制,解决了因硫化锂遇水、氧敏感而导致的生产和储运困难的问题;提高了产品收率和性能,改善了传统硫化锂/碳复合材料制备工序复杂的现状,提高了活性材料在锂硫电池正极中的分散性,提升了锂硫电池的电化学性能。

缺点:工艺技术尚需优化完善,产品质量不稳定,复合材料形貌可控性较差。

成本过高制约着固态电池商业化发展

作为硫化物固态电解质合成的重要原料,硫化锂的价格十分昂贵,极大的影响了硫化物全固态电池的经济性,大约占全固态硫化物固态电池成本的30%以上。当前硫化锂价格高达700万元/吨,折算成硫化物固态电解质高达240万元/吨,制备成电芯后仅材料成本就高达1.6元/Wh。根据分析,当硫化锂成本下降至50万元/吨时硫化物全固态电池的BOM成本方能与液态电池相当。

容百科技研发体系总裁李琮熙曾指出,要想让硫化物固态电解质的价格持续降低,就需要让基础原料硫化锂的价格持续降低才可以。像锂、硫磺的价格本身不是很昂贵的,因此可以通过改善工艺和规模经济来降低这个价格。

但上述硫化锂生产工艺中,目前合成硫化锂所采用的工艺金属锂的利用率不到50%,无论是采用目前尚不成熟的高温碳还原法、还是其它常用的合成方法,都无法满足大规模、低成本地生产高纯电池级硫化锂需求。硫化锂降本挑战难度巨大。

参考来源:

1.韩建军《硫化锂制备工艺综述》

2.粉体网《解决成本问题!硫化物固态电解质研发新突破!》

(中国粉体网编辑整理/乔木)

注:图片非商业用途,存在侵权告知删除!

- 锂电行业寒冰下材料企业如何突围?

2024.09.30 - 三元材料高镍化升级迭代

2024.09.30 - 为什么要用球形石墨?

2024.09.30 - 加速固态电池产业化——孚能科技与江铃集团签署战略合作

2024.09.30 - 贝特瑞又双叒叕获奖了!负极、正极、钠电、固态电池“他都会”

2024.09.28