【原创】“芯片之母”,居然也离不开石英材料

中国粉体网讯

光刻机:超精密尖端装备的珠穆朗玛峰

芯片制造工艺主要是在半导体基底上通过氧化、光刻、扩散、离子注入等一系列工艺流程,制作出晶体管、电容、电阻等元器件,并将它们互相连起来的加工工艺,而在整个集成电路制造过程中,光刻是最核心、最复杂的工艺步骤,利用光学原理在硅片上转移电路图形,决定了晶体管的最小特征尺寸及密度。

在集成电路芯片制造过程中,光刻工艺的费用约占制造成本的1/3左右,耗费时间占比约为40%~50%。光刻工艺所需的光刻机是最重要、最复杂、最昂贵的集成电路制造装备,被称为半导体制造的“母机”,其技术难度之大、单价之高在全球均属罕见,又被誉为“超精密尖端装备的珠穆朗玛峰”,挑战着人类超精密制造的精度和性能极限。

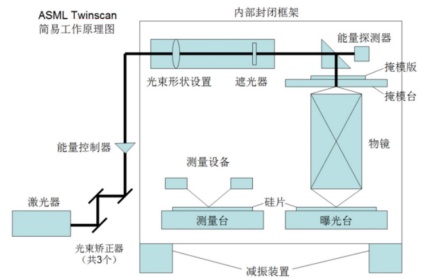

光刻机的工作原理,或者说现代芯片制作的基本原理本身并不难懂,这个过程大致包括:

(1)画出线路图;

(2)把线路图刻到玻璃板上,制成掩模(也叫光罩);

(3)把掩模上的线路图用强光投射到涂了光刻胶的硅片(晶圆)上,光刻胶被强光照射的部分变得可以溶解,这样就在硅片上曝光出了线路图;

(4)对硅片上的线路图多次使用刻蚀、扩散、沉积等工艺做出复杂的晶体管和电路网络。

光刻机工作原理

荷兰的ASML公司作为光刻机技术的领头羊,其光刻机的供应链横跨全球,涵盖了5000家供应商。这些供应商在光学、电磁学、材料学、流体力学、化学和软件工程等多个领域,都提供了最前沿的研究成果。多学科交织的复杂系统注定了光刻机技术范畴极广,技术体系和供应链建设难度极大。

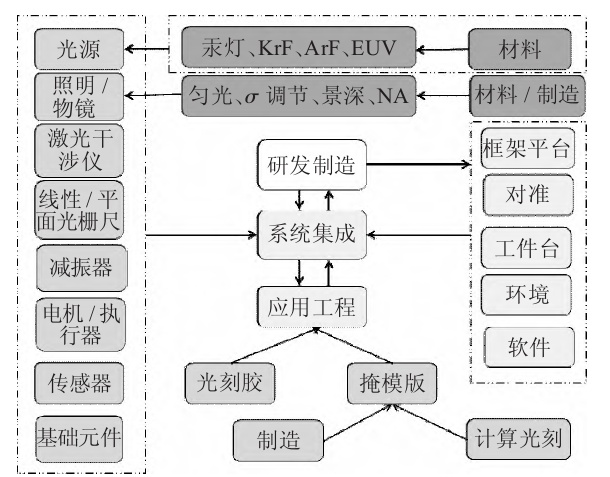

光刻机主要技术及其产业链

熔融石英:光刻机实现精准成像的基础材料

光刻机中的光学系统是其最关键且最复杂的部分之一,包括照明系统和投影物镜两大核心组成部分。投影物镜是光刻机中实现精准成像的关键部件,它的主要作用是将掩模图形按照一定缩放比例成像到硅片上。投影物镜的构造十分复杂,通常由多枚镜片组成,如ASML的DUV光刻机镜头由29片镜片组成,旨在最大程度消除像差。

EUV光刻机总体结构及主要组成系统

其中,折射式投影物镜镜头的材料大多采用熔融石英,少量低端光刻机(汞灯g-线、i-线)镜头除了用熔融石英还会采用氟化钙和其他玻璃等材料。据悉,可以提供满足193 nm光刻等级的熔融石英的厂家仅有德国Heraeus公司、Schott公司、美国Corning公司、德国蔡司公司。

高纯石英玻璃:高精密电路图案的承载者

据《中国半导体用石英材料市场研究分析报告(2024~2027)》介绍,石英玻璃是光掩模版中的主要基板材料,其采购成本占光掩模版原材料成本90%。光掩模版是液晶显示器、半导体等制造过程中的图形“底片”转移用的高精密工具,决定了电子元器件产品精度和质量,对于其所使用的石英玻璃材料要求极高,通常采用高纯合成石英玻璃作为基础材料。

按《光刻用石英玻璃晶圆》(标准号:GB/T 34177-2017),石英玻璃基板中Al、Fe、Ca、Mg、Ti、Cu、Co、Mn、Ni、Li、Na、K、B等13种杂质元素含量的质量分数总和应不大于2.0μg/g。其中Li、Na、K这三种杂质元素含量的质量分数之和应不大于1.0μg/g,单一杂质元素含量的质量分数应不大于0.5μg/g。

根据光刻技术的发展方向:曝光波长越来越短即从436nm(g线)—365nm(i线)—248nm(KrF)—193nm(ArF)—157nm(F2)—NGL(下一代光刻术),特征尺寸从技术上跨越了1μm、0.5μm、0.35μm、0.1μm、90nm、65nm、45nm等节点的路线图,对传统和主流的光刻技术中用的光掩模基础材料—玻璃基片的要求也越来越苛刻,436nm—365nm波长范围用普通玻璃或JGS2型石英玻璃即可达到要求,对248nm(KrF)—193nm(ArF)波长范围的DUV光刻不能用普通玻璃作掩模基板,只能用对DUV吸收少的高纯合成石英玻璃(JGS1型)方能达到曝光波长的要求,对193nm(ArF)—157nm(F2)波长范围得用超高纯合成石英玻璃。

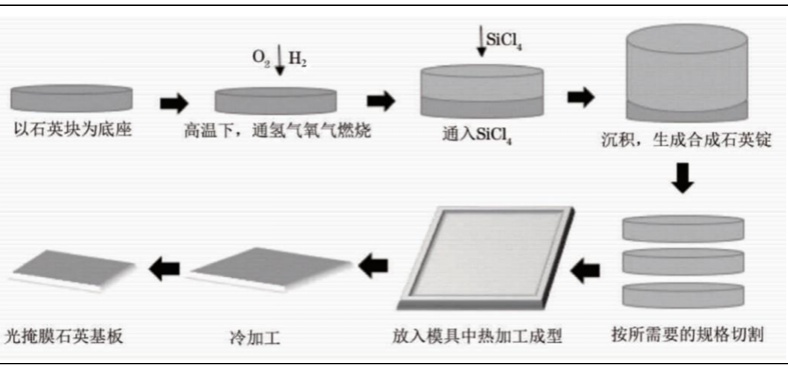

合成石英光掩模基板的制造通常是以SiCl4为原料,在氢氧焰中高温水解或氧化生成SiO2微粒,沉积熔化形成透明的高纯石英锭,按所需规格将石英锭切割成相应尺寸的石英块,通过热加工方式形成石英板,经过一系列的冷加工如切割、开方、倒角、磨拋等工艺的石英板最终形成光掩模基板。

光掩模石英基板生产工艺流程

目前,国外利用间接合成法制备半导体光刻技术用石英玻璃光掩模基板,准分子激光器和光电探测器等领域用石英玻璃透镜和棱镜等元件。据统计,在近年来德国贺利氏、美国康宁和日本信越化学等国际顶级石英玻璃研发机构申请的专利中,利用间接合成法制造高端光学石英玻璃的专利超过其总数的50%,且逐年增长,以满足半导体光刻和高能激光技术等领域对抗紫外辐照、深紫外透过、弱吸收等更高性能的指标要求。

近期光刻集成电路的光掩模相关研究表明,石英玻璃中特定形式的羟基才有利于紫外光刻工艺,其他形式的羟基反而降低光刻效率,影响超大规模集成电路的制作。因此,高新技术领域对石英玻璃的纯度、金属杂质和羟基含量都有严格的要求,如何通过改善制备工艺降低气泡数量和杂质含量是石英玻璃生产企业的重要关注点。

掺钛石英玻璃:极紫外光刻的必选材料

目前,作为最先进的光刻技术,极紫外光刻机被行业赋予拯救摩尔定律的使命,是当今国际上唯一能够做到生产7nm及以下制程芯片的设备,尤其是数值孔径达0.55的极紫外光刻机单台售价高达3亿美元。因此,开展极紫外光刻技术研究是国际集成电路产业发展的必然趋势。

极紫外光刻技术中为减小掩模和投影物镜系统的热变形,掩模和反射镜基底必须选择超低热膨胀系数的材料。掺钛石英玻璃是以SiO2为主要成分,通过适量掺杂TiO2,从而变成具有超低热膨胀系数的特种玻璃。其温度膨胀系数极低且根据TiO2的掺杂比例可以调控温度膨胀特性。通常,掺钛石英玻璃的热膨胀系数可达到10-8/℃~10-9/℃量级甚至达到零膨胀,是极紫外光刻的必选材料。

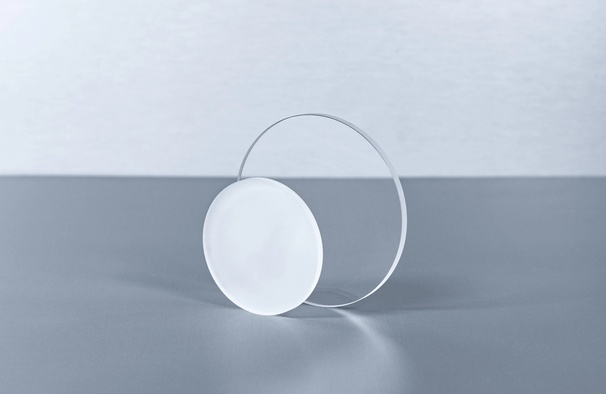

贺利氏石英玻璃板

由于光刻机用掺钛石英玻璃在热膨胀系数及其空间分布均匀性、热膨胀系数过零温度点、可加工特性、应力、气泡杂质等方面都有特殊的要求,目前该类材料只有美国康宁、德国贺利氏、日本尼康等公司掌握其生产关键技术,而我国目前研制的掺钛石英玻璃还无法满足当前极紫外光刻的应用需求,所以国内相关团队正在攻关解决该类材料存在的关键技术问题。

参考来源:

[1]集成电路装备光刻机发展前沿与未来挑战,胡楚雄等,清华大学机械工程系高端装备界面科学与技术全国重点实验室

[2]基于光刻机全球产业发展状况分析我国光刻机突破路径,郭乾统等,中国电子信息产业集团有限公司

[3]半导体制造光刻机发展分析,柳滨,中国电子科技集团公司第四十五研究所

[4]现代光刻机的发展历程与未来展望,伍强等,复旦大学微电子学院

[5]中国半导体用石英材料市场研究分析报告(2024~2027),粉体大数据研究

[6]高性能光学合成石英玻璃的制备和应用,聂兰舰等,中国建筑材料科学研究总院石英与特种玻璃研究院

[7]石英玻璃在光刻技术中的应用,王佳佳等,中国建筑材料科学研究总院

[8]光刻机之战,中国经济周刊

[9]《光刻用掺钛石英玻璃》国家标准公开征求意见,中国粉体网

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!

- 全球最具战略价值的石英小镇,停摆!

2024.10.04 - “超级硅”的大本事

2024.09.30 - 年产3万吨!广东梅州市高纯石英砂项目举行投产仪式

2024.09.30 - 年产7200吨!江苏鑫亿鼎电子级高纯石英砂项目拟生产

2024.09.28 - 高纯纳米氧化铝供应商:苏州柔陶新材料有限公司入驻粉享通

2024.09.25