全工序、全产业链、全自动化!贝特瑞负极项目投产!

中国粉体网讯 6月16日,云南贝特瑞20万吨负极材料一体化工程一期项目在大理祥云县正式投产,将打造行业全工序、全产业链、全自动化的生产模式。

据了解,项目分三期建设:一期为“5万吨人造石墨一体化建设工程项目”,计划投资约27.5亿元;二期规划新增“10万吨锂电池负极材料一体化生产线项目”;三期规划新增“5万吨锂电池负极材料一体化生产线项目”。项目三期全部建成后,将打造行业全工序、全产业链、自动化、模块化的生产模式,产品涵盖人造石墨负极材料、新型负极材料等,成为行业核心的锂电池负极材料供应基地。

目前,一期项目正式投产,项目采用MES全生命周期管理系统赋能全线石墨化产线,采用的石墨化炉是目前国内最先进、产能最大之一,并拥有国内顶尖容量的整流变压器等。同时,项目做到全工序无断点,全线异常监控、自动化精准控制、实时监控产线情况进行数据采集和分析,真正做到高质高效、智能化生产制造。在可持续发展方面,云南工厂生产可用100%绿电,生产过程中余热利用,配备业界最先进的脱硫烟气净化装置等,致力于打造低碳绿色工厂。

石墨化炉

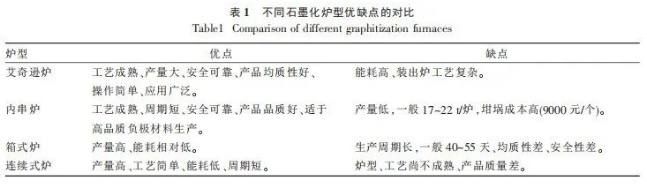

石墨化炉是负极材料生产过程中的关键设备,用于将碳质材料(如石油焦、针状焦等)在高温环境下进行石墨化处理,以获得所需的石墨结构和性能。目前负极材料石墨化过程采用的炉型主要有艾奇逊石墨化炉、内串石墨化炉、箱式石墨化炉及连续式石墨化炉等4种,其中使用最为普遍的是艾奇逊石墨化炉,少量使用内串石墨化炉,箱式石墨化炉和连续石墨化炉是近几年开发的新型炉型。

国内最先进、产能最大的石墨化炉具备的技术特点:

高温处理能力:目前最先进的石墨化炉能够达到的最高温度通常为3000℃,而常用温度为2800℃。这种高温处理能力是石墨化过程中的关键,它有助于将碳质材料转化为石墨结构。

温度均匀性与控制精度:先进的石墨化炉能够提供优异的温度均匀性,通常温度均匀度能控制在±10℃以内。同时,炉内温度可以通过程序控制或手动控制,控温精度高达1℃。

气氛控制:炉内工作气氛通常使用氮气或氩气等惰性气体,以保护石墨化过程中的材料不受氧化。

高效的加热与冷却系统:采用先进的加热技术,如使用远红外线光学测温或双比色红外测温仪进行精确测温,测温范围通常在1000℃至3000℃,并且配备封闭式内循环水冷系统以实现快速且均匀的冷却。

自动化与智能化:采用PLC可编程控制器和触摸屏操作界面,实现电源、炉体、冷却水、保护气体等装置的顺序控制和连锁保护,提高了生产效率和操作便捷性。

参考来源:

高风扬等.负极材料石墨化主流工艺及技术要点

贝特瑞新材料、大理广播电视台、大理州人民政府网、大理日报、网络公开信息等

(中国粉体网编辑整理/苏简)

注:图片非商业用途,存在侵权告知删除!

- “天外来客”——带你了解月球上的石墨烯

2024.06.25 - 石墨周报:需求增长!中国石墨,让世界欲罢不能

2024.06.25 - 2024第十九届中国上海国际锂电池及新能源装备博览会

2024.06.24 - 1万吨锰酸锂!1.5万吨磷酸锰铁锂生产线项目签订

2024.06.21 - 依赖进口!原来我国高端人造石墨负极材料仍有“短板”

2024.06.21