年产6000吨!广西这一太阳能光伏专用超高纯石英砂项目拟投建

中国粉体网讯 近日,广西南宁经开区行政审批局对广西京派硅基新材料有限责任公司年产6000吨太阳能光伏专用超高纯石英砂生产基地环境影响评价文件进行了审批。

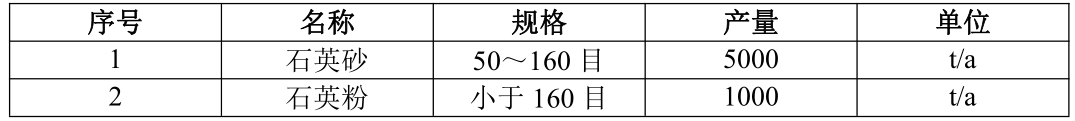

项目产品方案表

广西京派硅基新材料有限责任公司年产6000吨太阳能光伏专用超高纯石英砂生产基地总投资1.2亿元,总用地面积合计10324m2,建设有2条超高纯石英砂生产线,项目建成后计划年产太阳能光伏专用超高纯石英砂6000吨。

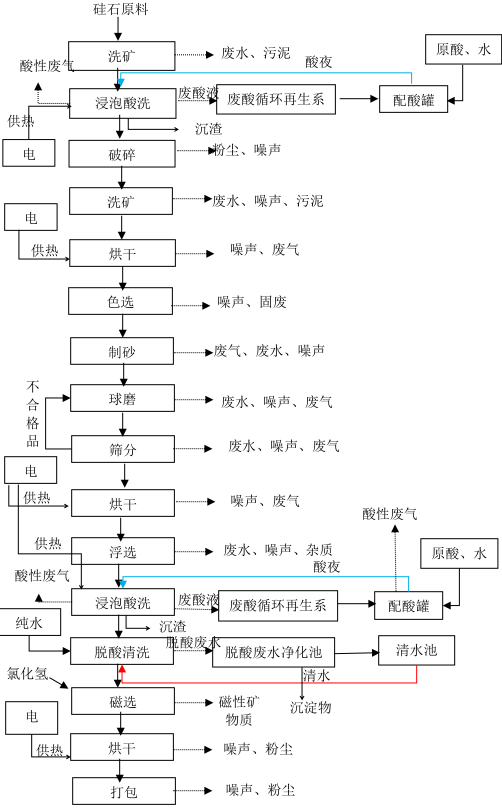

项目生产工艺流程

原料运输、装卸和储存

项目外购生产原料,从厂外运送到厂内在卸料区进行卸料,卸料后通过叉车运至原料堆放区内暂存,待进入生产线。

下料

项目生产期间采用叉车将原料运至给料机内进行下料生产。

洗矿

项目外购的硅矿原料表面清洁度较低,甚至附着少量的矿土,为保证硅矿原料的清洁度,项目在硅矿原料进入破碎工序之前先进行原料清洗。

破碎

项目原料清洗后,通过输送带将原料输送至破碎机内进行破碎,此破碎主要分为一二级破碎,项目破碎过程中采用干法破碎,项目破碎设备采用封闭式进行破碎。

洗矿

对破碎后的原矿进行再次用清水进行清洗。

第一次烘干

将原料进行经水洗后的原料含水量较大,达不到产品要求,因此要对硅矿原料进行烘干干燥。

色选

根据客户对成品色泽的要求,原料经过色选机进行X光色选,通过X光色选机剔除杂石,选出精石。

制砂

项目原料经过矿洗、破碎、烘干、色选后使用铲车输送至传输皮带内封闭输送送至制砂机内,项目通过湿法制砂得到粒径为50-160目的石英砂和小于160目的石英粉。

球磨

粗砂进入球磨机磨碎,磨碎后输送到筛分机,粒径大于50目的砂料返回球磨,符合粒径的石英砂、石英粉进入筛分机内进再进一步筛分,过程采用湿法工艺。

筛分

经过球磨后的半成品通过筛分机进行筛分,经过筛分机挑选出50-160目的石英砂和小于160目的石英粉,将不同规格的石英砂、石英粉分别再进行下一步工艺,不符合生产要求的规格石英砂以及石英粉返回球磨机内再进一步加工,生产出合格的产品规格方输送至下一步工序。

第二次烘干

对石英砂和石英粉进行烘干干燥,经过烘干后的石英粉直接进入打包工序,烘干后的石英砂通过封闭式的输送带输送至下一段工序。

浮选

项目半成品石英砂颗粒较大,表面均会附着有杂质,需经过浮选,挑选出精矿。石英砂浮选工艺是一种常用的矿物分离方法。将石英砂输送至浮选槽中,加入适量的水形成泥浆,加入水、黄药、发泡剂以及调整剂等进行混合搅拌,形成气泡,使石英砂颗粒与气泡结合,浮起来形成泡沫矿浆。泡沫矿浆经过集中器收集,得到石英砂浮选精矿(含铁量小于120ppm)。浮选出的精矿通过封闭式的输送输送至酸洗桶内进行浸泡酸洗。

浸泡酸洗

项目在配酸罐内加入草酸液、氢氟酸、盐酸、硝酸和硫酸等按一定的比例调制成混合酸,调配好的混合酸通过管代输送至酸洗桶内对桶内的石英砂进行酸洗,石英砂与调配好的混合酸在封闭式的酸洗桶内进行高温(温度约55℃左右,由电能进行供热)酸洗处理,浸泡酸洗处理时间约4小时。酸洗的目的是将石英砂中烧失量(主要为有机物)、金属氧化物等有害物质与混合酸发生化学反应,生成各种不溶解得各类草酸盐、硫酸盐和氟化盐、硝酸盐等(统称为酸化沉渣),使得这些有害物质从石英砂中分离出来,从而达到提纯石英砂的目的。

脱酸清洗

酸洗池内酸洗液回收完成后,往酸洗池内加入通过纯水制备系统制备好的纯水对矿砂进行脱酸清洗,搅动池内矿砂和纯水充分接触,清洗完成后使用抽水泵将罐内的脱水废水抽出送至酸水集中净化池内进行处理。脱水清洗过程重复进行1~2次。

磁选

石英砂的铁质对后续深加工影响非常大,是危害比较大的杂质。因此项目在脱酸后设置磁选工序,将石英砂、石英粉中的铁质分离出来,进一步提高石英砂、石英粉的纯度。

烘干

项目产品经过酸洗脱酸后仍含有少量的水分,达不到产品质量要求,因此要对石英砂进行烘干干燥。

打包

项目石英砂、石英粉经过矿洗、球磨筛分、酸洗脱酸、烘干等工序后,通过封闭式的输送带输送至打包机内进行打包外售。

参考来源:广西南宁经开区行政审批局

(中国粉体网编辑整理/初末)

注:图片非商业用途,存在侵权告知删除!

- 全网最全!石英坩埚分类指南

2024.06.22 - 年产上亿吨石英砂,都流向哪了?

2024.06.21 - 最高降1%!本周高纯石英砂、石英坩埚价格双下跌!

2024.06.20 - 资源壁垒不存!十几家高纯石英砂企业试图争取下一个技术“红利”

2024.06.19 - 万里挑一的高纯石英矿,会出现在这里吗?

2024.06.18