【原创】半导体用陶瓷静电卡盘,我们才刚刚起步——访清华大学潘伟教授

中国粉体网讯 在半导体产业链中,以先进陶瓷为代表的关键零部件是支撑半导体设备实现先进制造的重要载体,也是目前国产化替代的重要领域。同时,以碳化硅为代表的第三代半导体材料已展现出极其重要的战略性应用价值,其中碳化硅单晶制备占据价值链核心位置。

4月25日,由中国粉体网主办的“第三届半导体行业用陶瓷材料技术研讨会暨第三代半导体SiC晶体生长技术交流会”在江苏苏州隆重开幕,会议期间,我们邀请到众多专家学者做客“对话”栏目,围绕先进陶瓷在半导体行业的应用研究及碳化硅单晶生长技术及产业化进行了访谈交流。今天我们邀请到的是来自清华大学的潘伟教授。

粉体网:潘教授您好,请问您认为先进陶瓷在半导体行业中的应用,是否属于新质生产力的体现?为什么?

潘教授:是新质生产力的体现。随着近年来半导体行业的迅速发展,半导体制造对设备要求越来越高,半导体设备市场规模也越来越大,而且目前我们要求实现半导体设备的自主可控。在半导体设备中,需要使用大量的陶瓷零部件,这些部件是不可或缺的,特别是先进芯片制造设备中离不开陶瓷零部件,所以它对我们发展新的生产力是非常重要的。

粉体网:相比在其它行业中的应用,半导体行业用陶瓷材料的开发过程显得更为漫长,且投入更加巨大,背后的原因是什么?

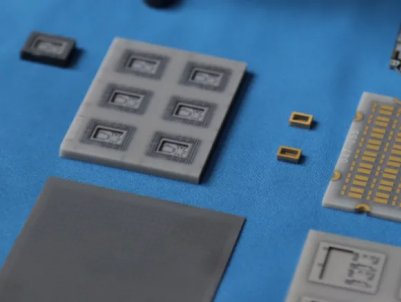

潘教授:首先它对原料的品质要求非常高,例如对纯度、结晶度、粒度分布,以及零部件制造时的可成型性,可加工性等方面都有严格的要求。特别是在半导体制造的不同工艺中,对陶瓷材料的机械性能、电学性能、抗化学腐蚀性能、精度都有很苛刻的要求,这对于原材料的陶瓷粉体的性能是个考验。另外后面的陶瓷零部件的成型、烧结以及精密加工等环节都是非常重要的,因为在芯片生产中,一般要求很高的清洁度,优异的机械和热性能、很苛刻的耐腐蚀特性等,目前对我们来说仍有很多技术需要研究和攻克。就像刚才我介绍的静电卡盘,它内部的结构非常复杂,而且非常精细,所以它的整个研发过程面临着很大的挑战。

粉体网:潘教授,静电卡盘的工作原理是什么,它在半导体行业中承担着怎样的重要角色?

潘教授:静电卡盘实际上是一个固定晶圆片的很重要的工具。简单来说,它是在静电卡盘里面的电极层和被加工的晶圆片之间施加一个静电场进而产生一个静电力使得晶圆片能够稳定的牢牢的固定在静电卡盘上。

目前静电卡盘大致分两个类型,一种是库仑型,它相当于在晶圆片和电极之间有一个电介质陶瓷,形成一个类似电容器。在等离子刻蚀环境下用这种库仑型的相对比较多。

另外就是J-R型,J-R型使用的陶瓷材料电阻率和库仑型相比要略低一些。所以电荷在电场作用下,可以移动到卡盘的表面,与在晶圆片上被感应出来的相反电荷之间的距离更近,产生的静电力会更大,对晶圆片的加持力会更大一些,它在CVD、PVD等工艺中被大量应用。

这两种静电卡盘原理略有不同,我们称之为库仑型和J-R型,它们在制造过程中,整个卡盘的设计、生产工艺都有很大的区别。

粉体网:潘教授,与其他材料相比,陶瓷材料制造的静电卡盘具有哪些优势?

潘教授:首先陶瓷材料一般具有优异的机械与热性能,电学性能和耐腐蚀性能。在静电卡盘中不可或缺的。有些静电卡盘从基座到整个工作层都是陶瓷材料,中间的电极和加热材料是金属的,它是通过一个多层技术实现的。有些静电卡盘的基座是金属材料的。还有一类是在铝合金基体上面喷一层陶瓷绝缘层。从工作原理上来说,无论哪种静电卡盘都是离不开陶瓷材料的。

粉体网:潘教授,制造静电卡盘的技术难点有哪些?

潘教授:它的结构比较复杂,特别是这个多层结构对成型和烧结是个挑战。首先它内部有电极层,甚至有一些静电卡盘需要有加热功能,这个内部加热电极层的设计也是非常重要的;它还要求静电卡盘对晶圆片的加持力非常均匀,同时它的温场也要非常均匀,从设计到制造都带来很大的挑战。

制造上的挑战也非常大。它要求结构非常精密,虽然静电卡盘的厚度不是很高,但是内部有很多的功能层,层厚等很多方面都很精细,烧结过程的多层金属、陶瓷共烧技术,高精度加工技术要求非常高。而且静电卡盘的表面还要进行凸点设计和制造,这里也有很高的技术难度。

粉体网:目前静电卡盘行业竞争格局如何?国内发展现状如何?

潘教授:目前在国外,主要集中在日本、美国,欧洲也有一部分公司在制造各种静电卡盘。他们的技术相对比较成熟一些,同时他们现在也在不断的研发一些性能更好的静电卡盘。从目前的市场和研发来说,国外静电卡盘竞争格局大致是比较稳定的。而对中国来说,我们这几年刚刚起步,我们是加入到这个赛道里面的新成员。所以对于我们来说,无论从研发,还是生产加工制备过程中,都面临着非常大的挑战。特别是我们要挤到这个市场里面去,使得我们的产品性能接近甚至取代国外同类产品的话,目前难度还是非常大的。

粉体网:好的,感谢您接受我们的采访,谢谢。

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除

- 全球先进陶瓷产区大PK!

2024.11.16 - 解析!影响陶瓷原材料粒度的因素有哪些?

2024.11.15 - 什么样的氧化铝可以制备红蓝宝石?——专访新乡学院陈玮教授

2024.11.15 - 聚焦氮化铝粉体!旭光电子电子陶瓷材料项目有变化

2024.11.14 - 无源电子元件用电子陶瓷材料,重点关注哪些技术趋势?

2024.11.13