十几种泡沫塑料,被一点成核剂“拿捏了”

中国粉体网讯 泡沫塑料是一种以气体为填料塑料为基体的广义复合材料,也被称为多孔复合材料。多孔结构赋予泡沫塑料独特的性能,相比于实心塑料制品,泡沫材料具有质轻、隔音、隔热、抗震、比强度高、优异的缓冲性能等特点,在航空航天、轨道交通、汽车工业、建筑保温、缓冲包装、风电、家居家装、医疗卫生、日常用品等方面具有广泛应用。

最常用于泡沫塑料的树脂有聚氨酯(PU)、聚苯乙烯(PS)、聚乙烯(PE)及聚氯乙烯等,此外聚丙烯(PP)、聚对苯二甲酸乙二醇酯(PET)、乙烯-丙烯酸酯共聚物(EVA)、聚乳酸(PLA)、尼龙(PA)、聚碳酸酯、聚酰亚胺、聚偏氟乙烯(PVDF)等泡沫塑料在不同领域都有一定的应用。

在泡沫塑料中添加剂种类那么多,填充剂因为发挥了成核剂作用在配方中备受重视。例如,对于固体树脂的发泡,如分解温度与熔融温度不相匹配,可加入发泡促进剂进行调整。而改变泡沫质量,一般加要入成核剂调整。进一步,成核剂的粒径、份量、改性剂、水分都是影响发泡质量关键因素。

气泡成核

1、泡沫塑料的成型方法

泡沫塑料的成型方法主要包括:挤出发泡、注塑发泡、模压发泡、可发性珠粒模塑成型、交联发泡、浇注发泡成型等。

(1)挤出发泡

挤出发泡是一种通过挤出机实现的连续发泡工艺,具有高产量连续化生产等优点,在工业界获得广泛应用。挤出发泡工艺过程包括:聚合物颗粒加入挤出机中,通过安装在挤出机筒上的发泡剂注入口注入物理发泡剂,或将化学发泡剂与聚合物颗粒及其他助剂混合一起从加料口加入,在高温高压和螺杆的剪切混合作用下,形成聚合物/发泡剂均相溶液,降低均相溶液的温度到适宜发泡温区,通过机头快速降压实现泡孔的生产生长过程,物料出机头后迅速冷却定型形成泡沫塑料制品。

(2)注塑发泡

注塑发泡是指通过注塑成型工艺制备泡沫塑料。包括结构发泡注塑和微发泡注塑。注塑发泡通常发泡倍率较低,密度介于不发泡材料的50%~100%。泡孔结构的存在在实现制品轻量化的同时,可以解决常规注塑工艺中出现的制品翘曲变形、开裂、凹痕及尺寸不稳定等问题,在汽车工业、电子电器行业以及日常用品等领域有广阔应用前景。

2、塑料发泡常用组分

(1)发泡剂

发泡剂是泡沫塑料制备用的最主要组分,指能在塑料中形成泡孔结构而添加的一类助剂。按气体产生的方式可分为物理发泡剂(PBA)和化学发泡剂(CBA)两大类。物理发泡剂是指在发泡过程中组成不发生变化,仅由于物理状态发生变化而形成气泡的物质,化学发泡剂是指在发泡过程中受热分解释放出气体而形成气泡的物质,包括有机化合物和无机化合物。

(2)发泡助剂

发泡助剂是一类与发泡剂并用,可调节发泡剂分解温度与分解速度,并能改进发泡工艺,稳定泡沫结构和提高泡沫质量的一类助剂。按其作用不同可分为发泡促进剂、发泡抑制剂、泡沫稳定剂、催化剂、成核剂等。

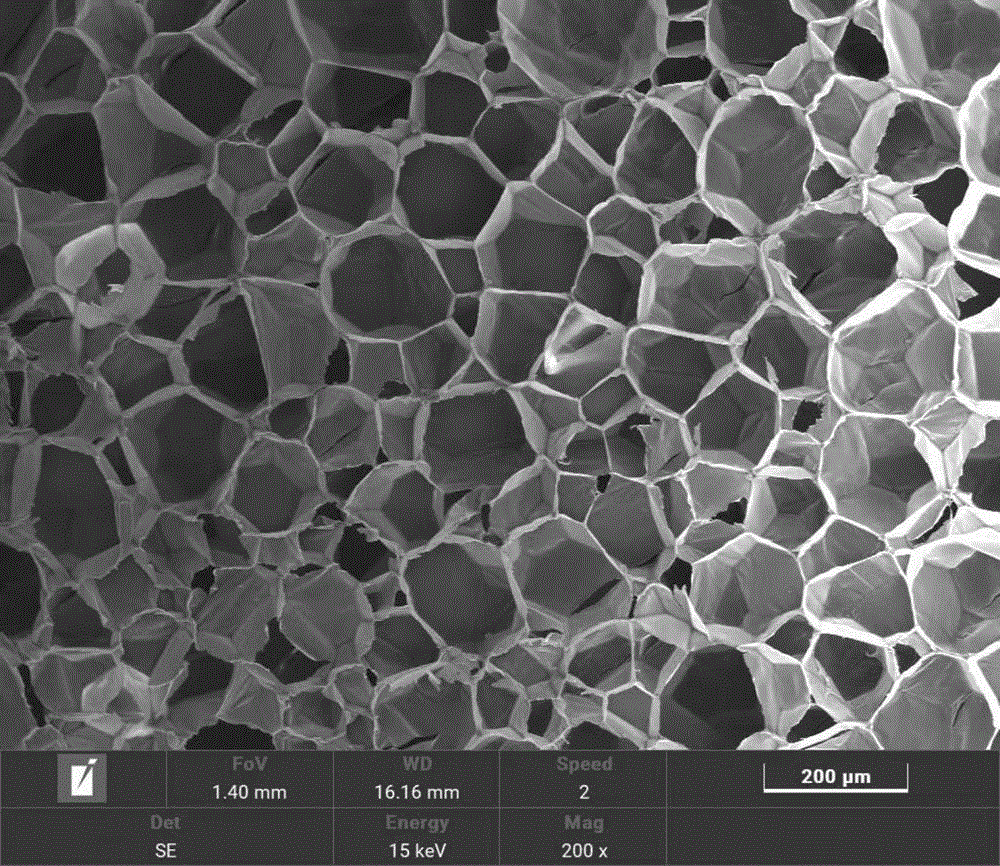

(3)成核剂

成核剂也属于发泡助剂的一种,是为了得到泡孔均匀致密的泡沫而加入的一类物质。其中,物理成核剂主要品种有滑石粉、二氧化硅、碳酸钙、二氧化钛、硅藻土和高岭土等,这些往往也是降本和改性的填料。当发泡体系状态变化时,无机颗粒表面的孔穴处易形成热力学不稳定中心,从而引发气泡成核。

无机颗粒的表面形状影响成核效率,因此通常表面积较大的片状无机材料可用作成核剂,如滑石粉具有更高的成核效率;碳酸钙作为常用填料可改善力学性能,也有利于控制泡孔尺寸也常被采用;纳米黏土、碳纳米管等也可作为发泡成核剂。选对了成核剂,其应用效果关键在于纳米颗粒的分散程度以及粒径范围,约在800~2500目之间。

3、发泡塑料无机成核剂应用技术

无机粉体材料是否影响塑料材料发泡性能发挥十分复杂,具体要看如下条件而定。

无机粉体尺寸:如果无机粉体的粒度大于10μm对于发泡有一定影响,但是如果无机粉体的粒度在5μm尺寸左右就基本没有任何影响了,就可以起到发泡成核剂的作用促进发泡成型了。

无机粉体的分散性:如果无机粉体在树脂中分散很均匀,保证没有团聚现象就不影响发泡成型。分散性好坏主要看表面处理好坏,如果无机粉体表面处理的彻底,完全改变了原来的亲水性为亲油性,可以不影响发泡成型。具体表面处理方式可以采用双亲处理方式,即用铝酸酯偶联剂/多元醇表面活性剂双重处理。

无机粉体含量:无机粉体加入量太低,熔体中形成不了足够的成核点,造成发泡倍率偏低;如果无机粉体加入量太高,是可以形成很多成核点,但是填充过大熔体强度太低,导致过多破泡,也同样降低发泡倍率。因此适宜的加入量可以促进发泡质量,一般建议最佳填充量为10%~30%。

无机粉体的含水量:如果无机粉体的含水量小于0.5%,填充基本不影响发泡成型。

值得一提的是,碳酸钙可以正面促进发泡有两个重要原因。

一是碳酸钙可以作为成核剂,吸附发泡气体形成气泡核,控制泡孔的数量,使泡孔更细。

二是碳酸钙可以改善树脂的熔体性能,自身刚性比较大的碳酸钙可以减缓熔体变形和移动能力,从而可以抑制泡孔过快膨胀,控制泡孔尺寸更细。

4、碳酸钙、滑石粉成核剂研究进展

李浩等对微孔发泡木粉/聚丙烯复合材料的结晶行为与泡孔结构进行了测定与分析。结果表明:滑石粉的添加能够提高微孔发泡木粉/聚丙烯复合材料的结晶温度,诱导产生不完善的α晶型;能够提高聚合物基体的熔体黏度,减小泡孔尺寸,增加泡孔密度,促使泡孔尺寸分布更均匀。

何博研究了无机粒子对发泡零件泡孔形态及分布的影响,发现通过减小无机粒子粒径与适量添加纳米碳酸钙能够有效的提高发泡零件的泡孔密度,减小泡孔的尺寸,但是会增加平行方向的泡孔变形量,在纳米碳酸钙含量为6wt%时垂直方向泡孔形态最好,泡孔尺寸为37.6μm,而泡孔密度达到了3.14×1010个/cm3。

黄常翼等分别以纳米碳酸钙、纳米蒙脱土和纳米滑石粉作为成核剂,采用微孔发泡注射成型工艺制备了聚丙烯(PP)/乙烯-辛烯嵌段共聚物(OBC)发泡复合材料,研究了成核剂的种类和含量对PP/OBC发泡复合材料的发泡行为和冲击韧性的影响。结果表明,三种成核剂都能改善PP/OBC发泡复合材料的发泡行为。当成核剂的质量分数为6%时,PP/OBC/碳酸钙、PP/OBC/蒙脱土和PP/OBC/滑石粉发泡复合材料的泡孔密度分别提升了556.8%,518.2%,497.7%。

结语

目前许多碳酸钙等无机粉体生产企业和发泡材料生产企业都在研究细分领域的中高端产品。在粉体深加工技术方面,对粉体指标的控制和改性技术尤为重要;在发泡材料制备过程中,无机粉体成核剂的复配应用也是研究热点。

参考来源:

李建军编著塑料配方设计(第三版)

何博,等:机粒子对PP微孔发泡/模内装饰复合注塑成型影响研究,武汉理工大学

王滨,等:填充剂对聚丙烯微发泡材料性能和表观质量的影响,南京聚隆科技股份有限公司

李浩,等:滑石粉对微孔发泡木粉/聚丙烯复合材料结晶行为及泡孔结构的影响,东北林业大学

(中国粉体网编辑整理/昧光)

注:图片非商业用途,存在侵权告知删除!

- 轻质碳酸钙应用及市场潜力如何?

2024.04.28 - 重质碳酸钙行业的发展问题和前景分析

2024.04.27 - 由中建二局控股公司投资10.3亿元!年产250万吨碳酸钙项目落户贵港

2024.04.26 - 北海又有两个石英砂项目获批!

2024.04.26 - 贵州三都县年产50万吨低碳活性氧化钙项目签约

2024.04.23