【原创】球形硅微粉制备工艺研究进展

中国粉体网讯 前言:硅微粉(SiO2)是一种无味、无毒、无污染的无机非金属材料。球形硅微粉在大规模集成电路封装、IC基板行业、航工航天、涂料、医药及日用化妆品等领域有广泛应用,是一种不可替代的重要填料[2,5]。

一、球形硅微粉特点

球形硅微粉为白色粉末,纯度高,颗粒细,有着良好的介电性能与导热率,并具备膨胀系数低等优点,具有较强的发展潜力[2]。

图1球形硅微粉2000X扫描图谱

与角形硅微粉相比,球形硅微粉具有以下优点[7]:

(1)球的表面流动性好。与树脂搅拌成膜均匀,使得树脂的添加量小,硅微粉的填充量达到最高,因此球形化意味着硅微粉填充率的增加,而硅微粉的填充率越高,其热膨胀系数就越小,导热系数也越低,也就越接近单晶硅的热膨胀系数,由此生产的电子元器件的使用性能也越好。

(2)与角形硅微粉制成的塑封料相比,球形的塑封料应力集中最小、强度最高,当角形粉的塑封料应力集中为1时,球形粉的应力仅为0.6。由此制成的微电子器件成品率高,便于运输、安装,并且在使用过程中不易产生机械损伤。

(3)球形粉摩擦系数小,对模具的磨损小,与角形粉相比,模具的使用寿命可提高一倍。

二、球形硅微粉国内外研究进展

当前,球形硅微粉在大规模集成电路封装上和IC基板行业应用较多,如用于芯片封装的环氧模塑料和液体封装料以及高性能基板,并逐步渗透到航空、航天、精细化工及特种陶瓷等高新技术领域中,是环氧树脂体系中的一种重要填料,可以减少至少30%环氧树脂消耗量,有着良好的市场前景[1,2]。

近年来我国微电子工业发展速度很快,集成电路的大规模和超大规模化发展,在封装材料上有了更高要求,除了超细以外,在纯度要求上也更高,尤其是颗粒形状上要以球形化为主。而球形硅微粉的制备难度极大,仅有少数国家拥有这项技术。为在高端市场上占据更多份额,我国很多企业开始将目光瞄准球形硅微粉上,相关技术也不断提升[2]。

三、球形硅微粉制备工艺

目前国内外制备球形硅微粉的方法有物理法和化学法。物理法主要有火焰成球法、高温熔融喷射法、自蔓延低温燃烧法、等离子体法、和高温煅烧球形化等;化学方法主要有气相法、水热合成法、溶胶-凝胶法、沉淀法、微乳液法等。

1物理法

1.1 火焰成球法

火焰成球法的工艺流程如下:

首先对高纯石英砂进行粉碎、筛分和提纯等前处理,然后将石英微粉送入燃气-氧气产生的高温场中,进行高温熔融、冷却成球,最终形成高纯度球形硅微粉[5]。

具体可采用乙炔气、氢气、天然气等工业燃料气体作为熔融粉体的洁净无污染火焰为热源。若采用普通石英粉为原料,应用氧气-乙炔火焰法制备球形硅微粉,可以保证其表面光滑,球形化率达95%。若选择稻壳这种原料,应用化学-火焰球化法[2,5]。

通过火焰成球法制备的球形硅微粉可以符合集成电路封装需求。与等离子体高温火焰相比,易实现工业化大规模生产,是一种具有发展前途的生产工艺[2]。

1.2 高温熔融喷射法

高温熔融喷射法是将高纯度石英在2100-2500℃下熔融为石英液体,经过喷雾冷却后得到的球形硅微粉,产品表面光滑,球形化率和非晶形率均可达到100%。高温熔融喷射法易保证球化率和无定形率,但该技术的难度是高温材料,粘稠的石英熔融液体的雾化系统以及解决防止污染和进一步提纯的问题[5,8]。

高温熔融喷射法适合于生产大量的球形二氧化硅,但用该方法生产球形二氧化硅微粉时,由于熔融迅速,会有少量α态晶体二氧化硅的存在,会影响产品的质量。

据调研,美国的球形硅微粉主要采用此法生产的,由于涉及到高性能计算机技术,他们对外严密封锁。目前国内尚未见这方面研究和生产的报道[8]。

1.3 自蔓延低温燃烧法

祝渊等[1]采用自行设计的悬浮燃烧炉进行球形二氧化硅的合成。试验中使用的Si粉44μm需要进行预处理。步骤如下:

(1)将硅粉加入1%的NH4Cl中,在振动球磨上机械活化1.5h,这样得到的硅粉粒度约为2μm;

(2)将活化后的硅粉加入1%的聚氧化乙烯(PEO),通过喷雾干燥得到粒度约为40μm的球形团聚体;

(3)将预处理好的硅粉通过送粉器送入悬浮燃烧炉中,在一定的气流速度、气压和温度下氧化,即得到产物。结合上述分析,得到产品为粒度为50~500nm的球形硅微粉。

该技术方法具有以下明显优点:

(1)可以以熔融硅微粉为原料,也可以推广至以天然粉石英为原料;

(2)工艺简单,无特殊设备要求,操作方便,易于控制,生产成本低;

(3)生产过程中使用的材料仅包含极易溶于水的钠离子和硝酸根离子,不会引入其他杂质离子,有利于高纯硅微粉的制备[5]。

本方法还没有实现大规模工业化生产,是否可以工业化生产还需要进一步验证。

1.4 等离子体法

等离子体技术的基本原理是利用等离子矩的高温区将二氧化硅粉体熔化,由于液体表面张力的作用形成球形液滴,然后在快速冷却过程中形成球形化颗粒。此法能量高、传热快、冷却快,所制备的产品形貌可控、纯度高、无团聚[5]。

图2等离子体设备示意图

王翔等采用不含水分、未经偶联剂处理的角形结晶型或熔融型硅微粉作为原料,给高频等离子体发生器输入100kW功率,以其产生的4000~7000℃高温气体作为热源,最后将二氧化硅粉体通过给料器从顶部输送到等离子反应炉弧区内,粉体受热熔化和气化,经特制的骤冷器进行淬冷,再经重力收集,在1~2s内,得到球化率高、纯度高、污染少的球状微米级和纳米级SiO2[5,8]。王建军等用感应耦合等离子体技术制备球形硅微粉。以不规则形状熔融石英粉为原料,采用Ar-H2(体积比为9∶1)为边气代替传统的单一氩气或空气,双原子气体H2的参与可以激发更高能量的感应耦合等离子体炬,并首次在该类装置的热交换室中采用气冷+水冷的后续冷却方式,制备得到球形硅微粉,产品具有较好的填充性能[9]。

1.5 高温煅烧球形化

袁茂豪等发明了一种高纯超细球形硅微粉的制备方法,其工艺流程如下:

首先将天然粉石英矿粉粗选,粗选后的优质天然粉石英矿粉洗涤,加入陈化剂,使粉石英矿粉在碱性条件下进行陈化,随后过滤,将滤物脱水烘干后,分散制成粉状或加入粘结剂制成块状,再将粉状或块状石英矿粉在1280-1680℃高温炉中保温1-10小时进行烧制,冷却后再进行分散磨粉球化、磁选和风选分级,得到高纯超细球形硅微粉。

该法制得的产品不仅球化率高、白度好、含硅量高、含铁、铝少,pH值呈中性偏酸性、流动分散性好,膨胀和导热系数小、导电率低、耐腐蚀,而且投资少、生产成本低、产量大,是一种用途广泛的无机材料,可大量应用于高档涂料、高级填料绝缘材料、精密铸造、电子封装和航空航天等行业[5]。

该技术目前还处于实验阶段。

2化学法

2.1 气相法

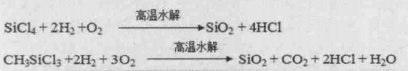

气相法SiO2(俗称气相法白炭黑)是以硅烷卤化物作为原料,在氢氧燃烧火焰生成的水中发生高温水解反应,温度一般高达1200-1600℃,然后骤冷,再经过聚集、旋风分离、空气喷射脱酸、沸腾床筛选、真空压缩包装等后处理获得超细球形二氧化硅微粉。经水解反应的二氧化硅分子互相凝集形成球形颗粒,这些颗粒互相碰撞融合形成聚集体,这些聚集体便凝聚形成球形粉体[1,5]。

气相法生成的SiO2产品纯度高,平均原生粒径为7-40nm,比表面积为50-380m2/g,SiO2质量分数不小于99.8%。但产品中HCl等杂质含量高,pH值低,不能作为主材料应用于电子产品中,只能少量加入,调整黏度、增加强度等,另外原料昂贵,设备要求较高,技术较复杂[1,5]。

2.2 水热合成法[3]

水热合成法是液相制备纳米粒子的一种常用方法,一般在100~350℃温度和高压环境下,使无机和有机化合物与水化合,通过对加速渗析反应和物理过程的控制,得到改进的无机物,再经过滤、洗涤、干燥,得到高纯、超细的微粒子。

水热法的优点是可直接生成氧化物,避免了一般液相合成法需经过煅烧转化成氧化物这一步骤,从而降低了硬团聚的形成几率。

申晓毅采用超声水热法水解正硅酸乙酯制成单分散球形SiO2颗粒。产品为非晶态、形状规则、粒度均匀、粒径为72nm。此法与溶胶—凝胶方法相比,不仅能提高反应速率,消除局部浓度不均,而且对团聚粉体颗粒有破坏作用。

2.3 溶胶-凝胶法

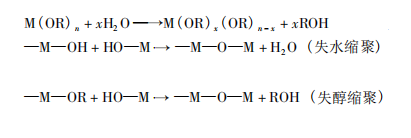

溶胶-凝胶法是金属有机或无机化合物经过溶液、溶胶、凝胶而固化,再经热处理而形成的氧化物或其他化合物固体的方法。此法的优点是化学均匀性好、颗粒细、纯度高、设备简单,粉体活性高,但原材料较贵,颗粒间烧结性差,干燥时收缩性大,易出现团聚问题。其反应机理如下:

K.Fuchigami等人以正硅酸乙酯为原料、氨水为催化剂,采用溶胶-凝胶法合成球形纳米SiO2粒子,所得多孔SiO2可用做适当硬度原料(牙科填料)。申晓毅以正硅酸乙酯为原料、氨水作催化剂,采用微波辅助的溶胶-凝胶法在醇-水-氨体系中制备了单分散球形SiO2,其产品为非晶态的球形颗粒,粒径分布范围窄,表面光滑,粒径约为150nm且具有良好的紫外线吸收能力。旦辉等以价格低廉天然优质粉石英矿物为基本原料,采用改进溶胶-凝胶技术,盐酸和硅酸钠溶液共同滴加的方式,制备出的高纯纳米SiO2粉体,平均粒径在50~80nm,分散性好,呈无定形结构[3,8]。

2.4 沉淀法

沉淀法以水玻璃和酸化剂为原料,同时加入适量的表面活性剂,控制反应温度,在pH值超过8后加入稳定剂,所得沉淀经洗涤、干燥及煅烧后形成球形硅微粉[3]。其反应原理如下:

沉淀法制备的球形硅微粉,其粒径均匀,成本较低,工艺流程简单,易控制,有利于工业化生产,但存在一定的团聚现象[2,3]。

韩静香等人以硅酸钠作硅源、氯化铵作沉淀剂制备纳米SiO2。控制硅酸钠的浓度、pH值及乙醇与水的体积比,可制备出粒径为5-8nm、分散性好的无定形纳米SiO2。何清玉等人以水玻璃和硫酸为原料,利用沉淀法在超重力反应器中生成粒径小、比表面积大的超细SiO2粉体。此法与传统方法相比,反应时间短,不需要晶种的制备或分段加酸,直接向旋转床中加入浓硫酸进行反应,工艺过程简单、操作方便、易于工业化[3]。

2.5 微乳液法[3]

微乳液法是利用两种互不相溶的溶剂在表面活性剂的作用下形成均匀的乳液,使成核、生产、聚结、团聚等过程局限在一个微小的球形液滴内,从乳液中析出固相,形成球形颗粒,避免了颗粒间进一步团聚。

利用微乳液法制备SiO2大多以正硅酸乙酯为硅源,通过正硅酸乙酯分子扩散透过反胶束界面膜向水核内渗透,继而发生水解缩合反应,制得SiO2。此法制备的产品具有粒度分布窄、粒径可控、分散性好等优点。

2.6 喷雾法[5]

喷雾法是将溶液通过各种物理手段进行雾化获得超微粒子的一种化学与物理相结合的方法。它的基本过程是溶液的制备、喷雾、干燥、收集和热处理。此方法特点是颗粒分布比较均匀,但颗粒尺寸为亚微米到10μm,它是一种新型合成可控纳米粒子氧化物的方法。

Wean等用实验设计方法来优化喷雾干燥法,制备出粒径为2-41μm且中空球形的纳米SiO2粒子,其与生物相容性好,在吸入光动力治疗中可用作药物运载工具。A1an G.Howard等利用喷雾干燥技术将正硅酸乙酯前驱体喷到正在搅拌的氨水表面,制备出粒径为250nm的球形SiO2粒子,此方法可以高效合成Stober型粒子。

四、结语

通过分析各种球形硅微粉制备方法可知,物理法制备球形硅微粉,原材料来源广且价格不高,但对原材料石英质量和生产设备等要求较高。其中火焰成球法是一种可实现规模化生产且有发展前景的工艺技术。化学法可制备出高纯且粒径均匀的球形硅微粉,但由于在制备过程中对表面活性剂需求较大,极大增加了生产成本,且存在有机杂质不易除净、容易团聚及工业化难以实现等缺点。故而在今后的研究中我们要从物理法与化学法等制备方法入手,不断改进工艺技术,保证制备的球形硅微粉纯度更高,将对我国球形硅微粉的生产工业化及电子封装产业的快速发展有着深远的意义[2,5]。

参考文献:

[1]李晓冬,曹家凯,张建平,姜兵,胡世成,刘杰.亚微米球形硅微粉的制备技术研究进展[J].新技术新工艺,2020(07):24-29.DOI:10.16635/j.cnki.1003-5311.2020.07.007.

[2] 李勇,王新宇.球形硅微粉制备方法与应用研究[J].中国金属通报,2019(02):205-206.

[3]李俊,蒋述兴.球形硅微粉的制备现状[J].有机硅材料,2012,26(06):427-431.

[4] 李建德,蒋丽微,赵秀芳,徐艳艳,高丽荣,舒敏娣.X射线衍射法分析球形二氧化硅微粉中α态晶体二氧化硅含量[J].广东化工,2021,48(19):26-27.

[5]阮建军.球形硅微粉的研究进展[J].科技视界,2013.33.330.

[6] 张龙,文彬.球形二氧化硅微粉制备新工艺[J].长春工业大学学报(自然科学版),2012,33(05):559-566.DOI:10.15923/j.cnki.cn22-1382/t.2012.05.008.

[7] 李化建,黄佳木,盖国胜,梁保卫.高纯超细球形化硅微粉的研究[J].化工矿物与加工,2002(09):17-18+20.DOI:10.16283/j.cnki.hgkwyjg.2002.09.006.

[8] 陈荣芳,吕剑明.纳米球形二氧化硅的制备工艺进展[J].广州化工,2014,42(24):27-29.

[9]王建军,郝俊杰等.球形非晶SiO2的制备及填充性能[J].硅酸盐学报,2014.

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!

- 总投资5.68亿元!临沂新增智能化功能性粉体新材料球化生产线12条!

2024.04.02 - 兰陵县益新矿业科技有限公司再扩建!

2024.03.28 - 《Science》研究:体积3D打印石英玻璃

2024.03.27 - 联瑞新材2023年报:高端产品占比提升、营收增长、研发费用增加

2024.03.26 - 涉及坩埚砂、板材砂!安徽拟3亿元投资35万吨石英砂深加工项目

2024.03.19