锂离子电池应用丨使用SediGraph测定多孔粉末的颗粒粒径

麦克默瑞提克 2022/4/25 10:37:01 点击 5302 次

应用笔记

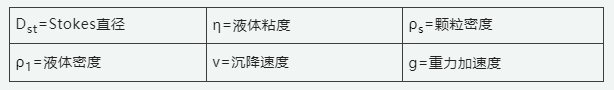

中国粉体网讯 基于Stokes定律的沉降分析为确定粒径分布(PSD)提供了简便的方法。在流体中沉降的单个固体(或无孔)小球所具有的最终沉降速度与直径相关。SediGraph使用沉降法确定颗粒粒径分布,通过测量在已知特性的液体中不同粒径的颗粒由重力诱导的沉降速度,从而确定颗粒粒径。Stokes定律中无孔颗粒在液体中下落速度描述如下:

测得的粒径分布与颗粒骨架密度相关。骨架密度为固体材料离散颗粒质量除以颗粒及内部闭孔体积。使用氦比重瓶法能够轻松获得信息。对于多数纯净物质,手册提供的密度已经足够。

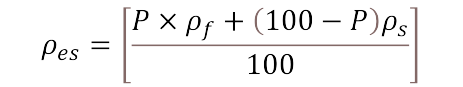

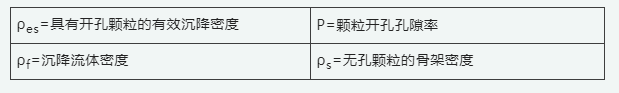

而在液体中完全润湿沉降的多孔颗粒,其有效密度与骨架密度不同。有效密度是颗粒孔隙率百分比与流体密度的乘积加上(100%-孔隙率%)与颗粒骨架密度的乘积,两者的线性组合。等式形式如下:

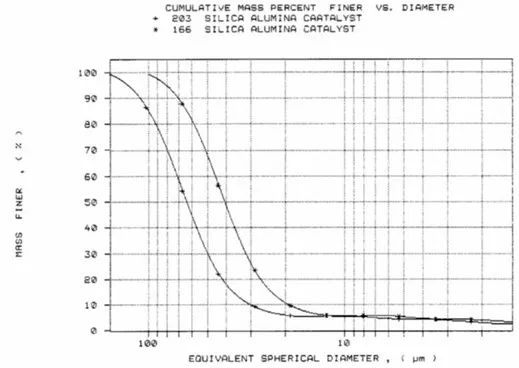

粉末状硅铝催化剂载体就是典型的例子。该材料的骨架密度为2.60g/cm3。SediGraph粒径分布如图1所示。

图1 硅铝催化剂粉末的SediGraph粒径分布PSD,骨架密度2.60g/cm3

该分析假设颗粒是无孔的,而实际上材料是多孔的且孔隙率为59%。为了获得准确的PSD,将沉降密度改为1.65g/cm3。计算如下:

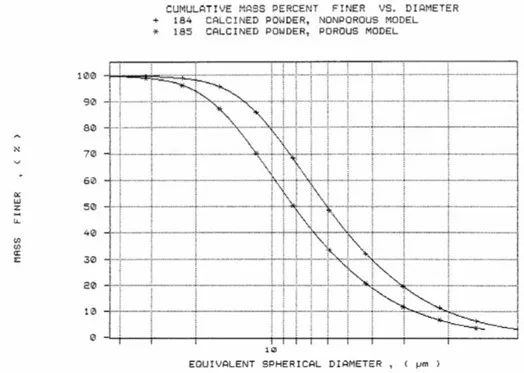

其中0.99g/cm3是占据粉末孔容的沉降液体密度(本案例中为35°C下的水),而41%是沉降颗粒的固体体积,其骨架密度已知为2.60g/cm3。图2显示了与图1曲线相比,使用有效沉降密度1.65g/cm3时SediGraph的粒径分布结果。

图2 硅铝催化剂粉末的SediGraph粒径分布PSD,分别使用沉降密度1.65 g/cm3(+)以及沉降密度2.60 g/cm3(*)。

使用密度1.65g/cm3获得的粗颗粒粒径分布。质量中位粒径d50从40.9增加到64.0μm。

SediGraph粒径分布式粉末加工的重要质量控制指标。如图2曲线所示,SediGarph对多孔材料的粒径分析须纳入粉末孔隙率的密度修正。这对从三水合氧化铝(ATH)生成多孔氧化铝的质量控制至关重要。

ATH是一种无孔粉末,骨架密度为2.42g/cm3。ATH煅烧后水分流失,从而骨架密度增加并形成孔隙。在AccuPyc,SediGraph和AutoPore上分析ATH样品和煅烧产物。煅烧产物的骨架密度为2.9265 g/cm3,孔隙率为35%。

图3比较了SediGraph得到煅烧产品的粒径分布,首先按照无孔粉末进行分析,之后按照孔隙率为35%的粉末进行分析。按照无孔分析时沉降密度为2.92 g/cm3,而多孔模型的沉降密度为2.05 g/cm3。多孔模型的分布具有更多大颗粒。数据总结见表1。

图3 煅烧产品的SediGraph粒径分布PSD,分别使用密度2.05 g/cm3(*)以及密度2.92 g/cm3(+)。

表1

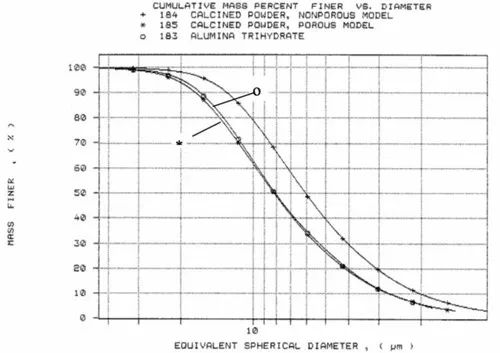

图4叠加了图3的曲线与原始ATH的SediGraph粒径分布。ATH的质量中位粒径为8.12μm。煅烧后材料(35%孔隙率)的曲线与ATH曲线几乎重叠。

图4 前驱体ATH(o),煅烧粉末无孔模型(+)和煅烧粉末有孔模型(*)的SediGraph粒径分布PSD。

理论上ATH的煅烧过程不应该大幅度改变产品的粒径分布。如果煅烧过程产生的孔隙不纳入分析,那么煅烧产物的粒径分布看似发生了变化,但这并非真实情况。如果将孔隙率纳入粒径分析,煅烧产物的粒径分布才与起始材料的相近。其中粉末材料的孔隙率可通过压汞法快速获得。

关于麦克默瑞提克

Micromeritics 是提供表征颗粒、粉体和多孔材料的物理性能、化学活性和流动性的全球高性能设备生产商。我们能够提供一系列行业前沿的技术,包括比重密度法、吸附、动态化学吸附、压汞技术、粉末流变技术、催化剂活性检测和粒径测定。

公司在美国、英国和西班牙均设立了研发和生产基地,并在美洲、欧洲和亚洲设有直销和服务业务。Micromeritics 的产品是全球具有创新力的知名企业、政府和学术机构旗下 10,000 多个实验室的优选仪器。我们拥有世界级的科学家队伍和响应迅速的支持团队,他们能够将 Micromeritics 技术应用于各种要求严苛的应用中,助力客户取得成功。

(中国粉体网编辑整理/苏米)

注:图片非商业用途,存在侵权请告知删除!

- 微尺度国家研究中心,“国”字号粉体研究平台

2024.11.05 - 携手前行、再铸辉煌:IPIE2024上海国际高端粉体装备与科学仪器展圆满落幕

2024.10.31 - IPIE上海粉体展DAY2:聚智共赢,专业视角下发掘市场新机遇

2024.10.30 - IPIE上海粉体展现场直击:互动体验点燃参观热情

2024.10.29 - 粉体粒度表征技术介绍:从纳米到微米

2024.10.22