【原创】镁铝尖晶石透明陶瓷的“前世今生”

中国粉体网讯 镁铝尖晶石(MgAl2O4)透明陶瓷具有透光范围广、强度高、耐高温和制备成本低等优点,在透明装甲、红外窗口、导弹整流罩、固态照明等领域应用潜力巨大。

图1 透明陶瓷图片来源:合肥科晶

1 镁铝尖晶石透明陶瓷的发展历史

♦1908年L.Paris通过焰熔法制备出镁铝尖晶石单晶,为其性能的研究提供了材料基础;

♦20世纪60年代,随着人们对镁铝尖晶石物理化学性能的深入了解,发现其在可见到红外波段高的光学透过率以及优异的力学性能,从而具备了在透明装甲及红外传感等领域的应用潜力;

♦1969年,美国GE公司制备出第一块半透明的镁铝尖晶石陶瓷。他们以氧化铝和氧化镁粉体为原料,添加2wt%LiF和SiO2作为烧结助剂,在1900°C、H2气氛下进行高温烧结,最终得到透过率为60%的透明陶瓷样品;

♦在20世纪60年代至90年代之间,针对透明装甲和红外导弹整流罩方面的应用,美国CoorsCeramics和Raytheon公司先后对镁铝尖晶石透明陶瓷的制备开展了大量的研究。但因样品内部残余气孔的存在,产品的光学质量始终没有突破性的进展。这主要是因为镁铝尖晶石自身的致密化速率比较低,无法通过传统的真空热压和无压烧结技术完全消除残余气孔;

♦20世纪80年代初,热等静压烧结技术(HIP)的出现为镁铝尖晶石透明陶瓷光学质量的改善提供了技术保证。同时,粉体的制备工艺不断成熟,高纯度的纳米粉体为镁铝尖晶石透明陶瓷的制备提供了原料基础;

♦2000年以后,镁铝尖晶石透明陶瓷的制备工艺迅速发展,美国的TA&T、Armorline和Surmet等公司以镁铝尖晶石粉体为原料,以LiF为烧结助剂,通过热压烧结结合热等静压烧结的方法成功制备出高透过率、大尺寸的样品;

♦2014年,样品的最大尺寸达到19×29英寸,并计划应用于DDG-1000驱逐舰上;

♦经过几十年的发展,镁铝尖晶石透明陶瓷的光学质量已经可以得到保证,目前阻碍其广泛应用的问题主要集中在简化制备工艺、降低成本以及通过降低晶粒尺寸提高样品力学性能等方面。

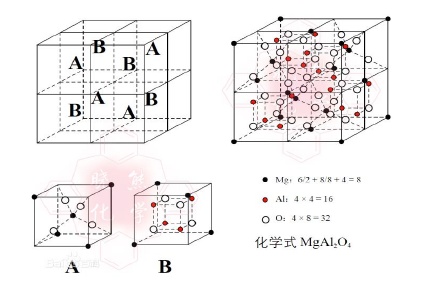

2镁铝尖晶石的晶体结构和物理性能

镁铝尖晶石是尖晶石型化合物,其晶胞结构属于立方晶系,如图2所示。

图2 镁铝尖晶石晶体结构示意图

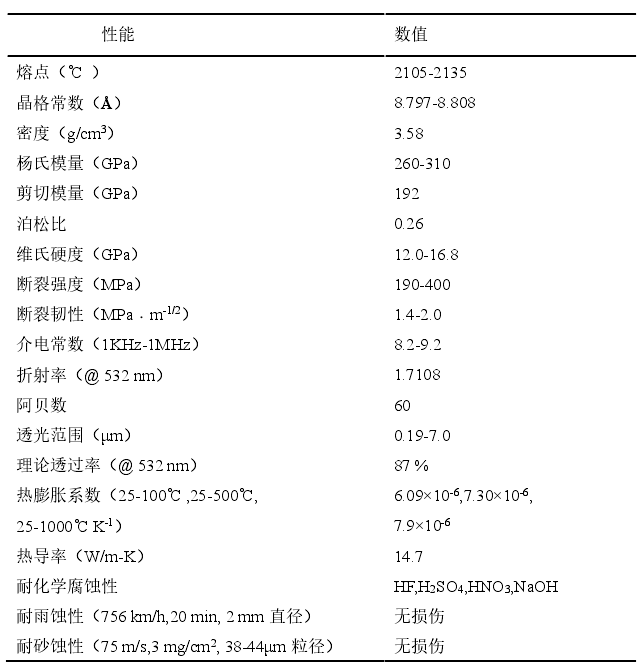

镁铝尖晶石在0.19-7μm波段范围内具有良好的透光性,最高理论透过率可以达到87%,此外,镁铝尖晶石具有高硬度、高强度、耐高温、低辐射率、耐砂蚀雨蚀等优点。如表1所示。

表1 镁铝尖晶石的物理性能

3 影响镁铝尖晶石透明陶瓷光学性能的因素

3.1相组成及杂质

组分不同的晶粒之间存在不同的折射率,入射光在经过相界面时会产生散射,因此材料的相成分越复杂,其透过率越低。为避免组分差异造成的光学损失,通常采用单一物相来制备透明陶瓷。

杂质是造成光学散射的另一个重要因素。它在烧结过程中容易在晶界处聚集形成光散射中心,同时部分杂质原子会进入主相晶格内部造成晶格畸变,进而影响材料的光学质量。原料粉体在制备过程中无法避免杂质的引入,故降低杂质含量是制备高光学质量透明陶瓷的关键。

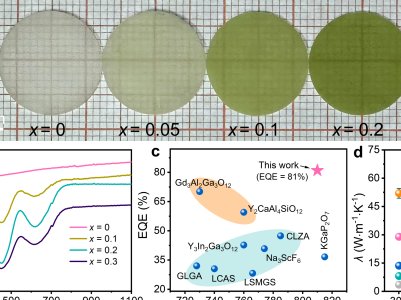

图3 镁铝尖晶石透明陶瓷内部氧化铝含量和晶粒尺寸对透过率的影响

镁铝尖晶石原料粉体的纯度通常要求在99.9%左右,阳离子杂质含量不超过500ppm。过渡金属阳离子容易在紫外区域产生吸收峰,造成材料短波区域的透过率快速下降。此外,为促进陶瓷的致密化过程,会向样品中添加少量的烧结助剂,烧结助剂的含量必须尽量少并能均匀地分布在样品内部,否则会在晶界处析出第二相,破坏陶瓷的单相性。镁铝尖晶石具有很宽的固溶范围,铝镁比在n=0.98-3.0之间均可以制备出透明陶瓷。

3.2晶界结构

与单晶材料相比,陶瓷多晶体内部的晶界会破坏光学均匀性,降低材料的透过率。此外,在陶瓷的烧结过程中,杂质和残余气孔容易聚集在晶界处,引起光的连续散射和折射。因此,降低单位体积内晶界的含量和晶界厚度、消除第二相和残余气孔、避免位错等缺陷的产生可以有效提高镁铝尖晶石透明陶瓷的光学质量。

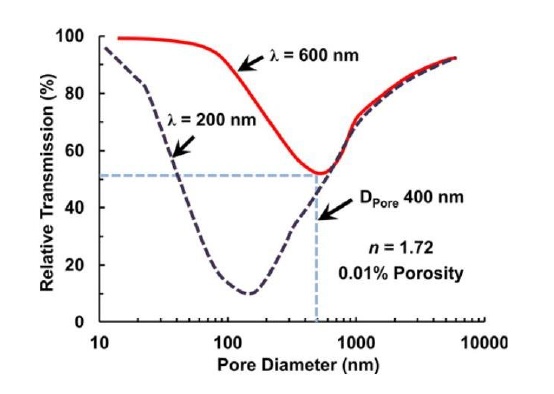

3气孔

气孔是影响透明陶瓷光学质量的重要因素之一。通常情况下,制备高光学质量的透明陶瓷需要把残余气孔率控制在0.1%以内,同时平均气孔尺寸不应超过100nm。气孔对入射光的散射强度取决于气孔尺寸和入射光波长的相对大小,当气孔尺寸接近入射光波长时会明显降低材料的透光性能。

图4 镁铝尖晶石透明陶瓷气孔尺寸与透过率之间的关系。(1mm厚,0.01%气孔率)

3.4晶粒尺寸

根据光散射原理,材料的透过率与晶粒尺寸存在一定的关系。当晶粒尺寸与入射波长在同一个数量级时,以Mie散射为主,晶粒对入射光的散射作用最强,导致材料透过率下降;当晶粒尺寸远小于入射光波长时,光线可以顺利通过晶粒;当晶粒尺寸很大时,可以减少入射光通过的晶界数,降低晶界散射造成的光损失。虽然理论上认为晶粒尺寸与材料的透过率有关,但目前的很多研究成果尚没有明确的实验规律来验证二者的关系,这可能是因为透明陶瓷在制备过程中无法完全消除残余气孔和第二相杂质的影响。

3.5表面光洁度

烧结后的陶瓷表面通常具有很高的粗糙度,会对入射光造成严重的漫发射。为消除表面粗糙造成的光损失,通常要对透明陶瓷表面进行研磨、抛光处理。在际应用过程中,对陶瓷表面进行镀膜增透也可以明显提高透过率。

4镁铝尖晶石透明陶瓷粉体的制备方法

高纯度、粒径均匀、粒径小,具有良好烧结性的原料粉体是制备高质量镁铝尖晶石透明陶瓷的重要前提条件。目前,制备镁铝尖晶石粉体的方法主要包括固相反应法、共沉淀法、Pechini法、溶胶-凝胶法、燃烧法、醇盐水解法等。

4.1固相反应法

固相反应法是以高纯的镁、铝的氧化物或者氢氧化物粉体为原料,通过高温煅烧使其成相得到镁铝尖晶石粉体。该方法具有流程简单、原料易得、成分易于控制、成本低等优点。

4.2共沉淀法

共沉淀法是通过向混合金属盐溶液中添加合适的沉淀剂,使所需要的成分均匀的沉淀下来,然后进行过滤、洗涤、干燥、煅烧处理,最终得到粉体的制备方法。该方法可以使各组分实现分子水平的均匀混合,有效降低煅烧温度,从而实现超细、高烧结活性粉体的制备。此外,该方法还具有流程简单、成本低等优点,可以广泛的制备氧化物陶瓷粉体。

4.3Pechini法

Pechini粉体制备方法起源于1967年Pechini发表的专利,主要利用柠檬酸和乙二醇形成网状的高分子结构来稳定金属离子,然后将前驱体进行热处理得到粉体。粉体化学组成的均匀性取决于柠檬酸与金属离子的摩尔比。同时,要慎重选择起始金属盐的种类和系统的酸碱度,防止金属离子因为过饱和而析出。该方法的优点在于可以保证成分在分子水平上混合均匀,在较低的温度下即可获得均匀的超细氧化物粉体。

4.4溶胶-凝胶法

溶胶-凝胶法是以含所需金属离子的化合物作为前驱体,通过制备溶液将原料混合均匀,并进行水解、缩合反应形成透明稳定的溶胶体系,然后经过陈化作用使胶粒缓慢聚合形成凝胶。干燥后的凝胶通过煅烧处理就可以得到纳米级粉体。采用溶胶-凝胶法制备的粉体具有化学成分均匀、粒径分布窄、比表面积大、易于制备多组分材料等优点,但是溶胶在干燥过程中容易形成团聚现象,严重的影响了粉体的烧结活性。

该方法选用的粉体分为两类:无机金属盐和金属醇盐,其中金属醇盐的价格比较昂贵,而且有机溶剂具有毒性,不适合大批量粉体的制备。

4.5燃烧法

燃烧法是近年来发展起来的一种重要的粉体制备方法。它是将金属盐化合物与有机燃料均匀混合后,在一定温度下引发剧烈的燃烧反应来快速制备粉体的化学方法。燃烧反应通常是通过氧化剂和还原剂之间的氧化还原反应实现的。氧化剂通常是含有所需金属阳离子的硝酸盐,还原剂是有机燃料,常用的有尿素、柠檬酸、甘氨酸等。燃烧法可以在短时间内制备出超细、组成均匀的粉体,粉体具有很高的烧结活性。

4.6醇盐水解法

醇盐水解法是一种通过金属醇盐水解来制备陶瓷粉体的湿化学方法。醇盐是醇的羟基氢被金属元素取代而生成的化合物的总称。金属醇盐遇水容易水解生成水合的氧化物或者氢氧化物,在适当温度下煅烧后可以得到高纯的陶瓷粉体。金属醇盐水解法是制备纳米粉体的有效方法,具有设备、流程简单等优点。

除了以上几种常用的方法外,还有很多其它方法可以制备镁铝尖晶石粉体。ChristyR.Vestal等人采用传统胶束法制备纳米镁铝尖晶石粉体,颗粒尺寸可达4-20nm。LimRooiPing等人采用高温自蔓延法(SHS)法制备镁铝尖晶石粉体。微波法作为一种新兴的粉体制备方法,因其制备速度快、反应温度低等优点越来越受到大家的关注。

5镁铝尖晶石透明陶瓷的烧结方法

镁铝尖晶石由于自身较慢的物质扩散速率,难以实现完全致密化,因此需要采用高温、高压烧结方法制备透明陶瓷。经过几十年的发展,镁铝尖晶石透明陶瓷的烧结工艺已经相对成熟,常用的烧结方法包括:无压烧结、热压烧结、热等静压烧结、放电等离子体烧结、微波烧结、固相反应烧结等。

5.1无压烧结

无压烧结是陶瓷制备工艺中最基本的烧结方法,具有简单易行、成本低、适于大尺寸和复杂形状样品批量化制备等优点。同时,可以采用空气、真空和其他气体气氛进行烧结,适用的材料体系比较广。

第一块半透明的镁铝尖晶石透明陶瓷就是在氢气气氛下采用无压烧结制备的。但是,镁铝尖晶石由于自身固有的性质在烧结后期很难将气孔完全排除,无法直接通过无压烧结制备高光学质量的透明陶瓷,通常需要与热等静压烧结相结合以进一步消除陶瓷内部的残余气孔。

5.2热压烧结

热压烧结是一种单向加压的压力烧结方法。在烧结过程中对模具施加单轴压力,促进原料粉体的流动,重排,扩散与致密化过程,同时在高温和高压的共同作用下,原料粉体处于热塑性状态,有助于颗粒之间的扩散、传质作用,降低烧结温度和保温时间,促进陶瓷的致密化过程,有利于陶瓷的晶粒细化,同时能够通过调整模具的尺寸实现大尺寸透明陶瓷样品的制备。

热压烧结由于采用单向加压,制备的样品形状单一,多为片状或者环状,不利于复杂形状样品的制备。此外,其生产效率比较低,制备成本高,样品的光学均匀性差,难以实现批量化生产。

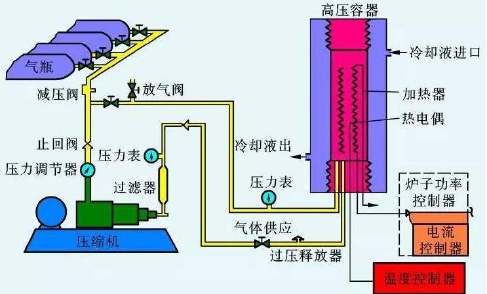

5.3热等静压烧结

热等静压烧结结合了热压烧结和无压烧结的优点,既可以促进烧结致密化,抑制晶粒生长,同时适合大尺寸、复杂形状样品的批量化制备,对提高镁铝尖晶石透明陶瓷的光学质量起到了至关重要的作用。

热等静压烧结工艺分为两类:一种是将陶瓷粉末成型封装或者直接封装后进行热等静压烧结,即包套热等静压;另一种是陶瓷粉末经过成型烧结后再进行热等静压处理,称为无包套热等静压烧结。其中,第二种方法更适用于陶瓷的制备,主要用于消除陶瓷内部的残余气孔和愈合缺陷。它要求处理前的陶瓷内部基本不含有开口气孔,即样品的相对密度达到理论密度的95%以上。目前,大部分镁铝尖晶石透明陶瓷是先通过热压烧结或者无压烧结方法得到开口气孔率接近0的预烧体,然后利用热等静压烧结消除残余气孔制备的。

图5热等静压烧结装置示意图

5.4放电等离子体烧结

放电等离子体烧结(SPS)又称为电场辅助烧结,是一种新型的烧结技术。SPS与传统的热压烧结技术有相似之处,如烧结物置于石墨模具中、样品在加热过程中可施加轴向压力等。但与传统的烧结方法利用外部辐射热源加热的方式不同,SPS烧结过程是利用直流脉冲电流直接通过模具或者样品进行加热,因而具有较高的热效率和升降温速率。

除加热和加压两个促进烧结的因素外,SPS烧结过程中颗粒间可能因放电产生的局部高温而使颗粒表面熔化、表面物质剥落,从而提高物质的扩散速率。同时,利用放电点的弥散分布可以实现样品的均匀加热,在很短的时间内制备出均质、致密、高质量的烧结体。目前,SPS烧结已经被用于镁铝尖晶石透明陶瓷的制备。

5.5微波烧结

微波烧结是利用材料在微波电磁场中的介电损耗使陶瓷材料整体加热到烧结温度而实现致密化的快速烧结方法。它具有升温速度快、保温时间短等优点,可以有效抑制晶粒生长,从而制备出高透过率、高强度的透明陶瓷材料。通过控制电场均匀性、陶瓷的介电和导热性能可以保证样品内部的温度均匀性,防止局部过热现象的出现。与传统热压烧结相比,微波烧结可以有效降低材料的加工成本。

5.6固相反应烧结

上述几种镁铝尖晶石透明陶瓷的烧结方法多采用完全成相的镁铝尖晶石粉体为原料。高纯、粒径小、烧结活性高的原料粉体制备工艺复杂、成本高,成为镁铝尖晶石透明陶瓷发展面临的一大难题。相比之下,固相反应烧结可以采用来源广泛、价格低廉的氧化物为原料,在烧结过程中同时实现成相反应和致密化过程,极大地简化了制备流程、降低制备成本。目前,研究人员利用固相反应烧结法技术、结合HP/HIP/SPS等已经成功制备出具有不同铝镁比的高质量镁铝尖晶石透明陶瓷,同时探究了铝镁比对陶瓷烧结温度、显微结构、透过率以及力学性能的影响。

6镁铝尖晶石透明陶瓷的应用

♦镁铝尖晶石透明陶瓷的光学质量良好,硬度和强度等力学性能优良,同时面密度较低,符合重量轻,防弹性能好的透明装甲的质量要求,且能够实现批量生产,是透明装甲材料中最有前景的材料之一;

♦由于其抗热冲击性能良好,光学质量优良,高温下强度变化小,能够实现复杂形貌的制备等特点,可以应用于红外窗口和高马赫导弹整流罩;

♦同时,镁铝尖晶石的物化稳定性好、抗激光损伤阈值和热导率较高,可以作为1.5μm人眼安全激光被动调Q技术的基体材料;

♦此外,通过掺杂稀土离子如Mn2+等,镁铝尖晶石透明陶瓷可以作为荧光材料应用于白光LED等领域。

参考来源:

【1】韩丹.镁铝尖晶石透明陶瓷的制备与性能研究.2018.

【2】荆延秋.高质量镁铝尖晶石透明陶瓷的制备和性能研究.2020.

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!

- 国内透明陶瓷发展进展如何?

2024.04.10 - 氧化铝透明陶瓷:LED半导体照明领域“新宠儿”

2024.03.29 - 百科:闪烁体材料

2024.03.26 - 激光介质新秀:透明陶瓷材料

2024.03.20 - 华南理工又一新突破——高性能透明陶瓷

2024.03.11